Выгодно ли использовать 3d принтер в ювелирной мастерской

Опубликовано: 05.09.2024

Аддитивные технологии успешно используются не только для быстрого и экономного производства в сфере промышленности, авиастроения, медицины и кулинарии. Современные 3D-принтеры также применяют профессиональные ювелиры, которым новые устройства и технологии дают возможность создавать украшения любой степени сложности.

Преимущества объемной печати для ювелиров

Новые устройства для 3D-печати могут выполнять действительно ювелирную работу во всех смыслах этого слова: точную и искусную. Благодаря аддитивным технологиям мастера могут производить как готовую продукцию, так и ее мастер-модели (чтобы оценить все возможные огрехи перед тем, как сделать само украшение или форму для отлива).

Преимущества аддитивных технологий в ювелирном деле:

- Работа выполняется быстрее (исключаются этапы распиловки, пайки, прокатки).

- Экономятся материалы (можно точно рассчитать их количество и делать украшения почти без отходов).

- Есть возможность доработать изделие без убытков (на мастер-модели видны недостатки, которые устраняются перед тем, как печатать готовое украшение).

- Объемный принтер воспроизводит самые сложные и причудливые геометрические формы.

3D-печать ювелирной продукции и макетов происходит с помощью пластика, порошкового металла (золото, серебро, сталь). Готовые украшения изготавливаются методом плавки и селективного лазерного спекания. Хотя устройства и материалы стоят дорого (цена популярного принтера Solidscape стартует от 1,5 млн рублей), при серийном производстве аддитивные технологии позволят сэкономить. Как минимум на том, что неиспользованный материал сохраняется вплоть до миллиграмма.

Современные разработки 3D-печати для ювелирки

Рынок 3D-печати предлагает на выбор разные виды устройств для создания ювелирных изделий: бюджетные и дорогие, для печати одним материалом и разными. От возможностей будет зависеть и их стоимость.

Например, принтер Perfactory Xeed – относительно недорогой. Умеет печатать модели и готовые изделия на высокой скорости. Главная особенность принтера состоит в том, что он использует светодиодный источник для создания модели, а это позволяет сделать ее максимально точной. Цена устройства стартует от 400 тыс. рублей.

А вот 3D-принтеры DigitalWax с уникальной системой перемещения поддона обойдутся в 4,5 млн рублей. Они характеризуются очень высокой скоростью работы и долговечностью.

Кто использует

Одним из первых применять аддитивные технологии в ювелирном деле начал бренд LACE. Его основательница Дженни Ву считает, что именно прототипирование в 3D-печати экономит средства больше всего. Кстати, украшения LACE создают не только из драгметаллов, но и более экзотических материалов, например, нейлона.

Применяют аддитивные технологии в производстве такие ювелирные дома, как Jaubalet (Франция) и American Pearl (США).

Печатать украшения можно не только металлическими порошками и полимерами. Кристаллы Swarovski тоже используют для производства. Например, японцы из Project TAKT напечатали с помощью этих камней хрустальные вазы.

А специалисты из компании Autodesk Research придумали технологию 3D-печати Exoskin – она позволяет проектировать ювелирные изделия прямо на коже. Наносить специальный эскиз, моделировать его, делать объемным. Это гарантирует, что украшение будет максимально комфортно сидеть на владельце.

Благодаря прототипированию с помощью 3D-технологий даже небольшая ювелирная компания может выйти на большой рынок. 3D-печать дает возможность воплотить в жизнь самые смелые проекты и создать идеальную модель украшения. Конечный продукт можно заказать в сервисном бюро для 3D-печати (как это делает бренд LACE, изделия которого носят голливудские звезды).

Аддитивные технологии позволяют в полной мере применять индивидуальный подход к каждому клиенту, моделировать изделия на заказ, а также изготавливать их в кратчайшие сроки (2-3 недели вместе с доставкой). При этом начать свой ювелирный бизнес с использованием объемной печати под силу каждому: современные принтеры многофункциональны, занимают мало места и могут использоваться даже дома.

Уникальность ювелирного дела в том, что оно относится и к сфере искусства, и к массовому производству. Профессия ювелира предполагает не только самобытное творческое мышление, но и высокую искусность и скрупулезность в работе. И если говорить о специфике этой отрасли, то на первом месте здесь стоит обеспечение высочайшей точности изделий. У ювелирной промышленности непростая задача – воплотить в серийных украшениях совершенное творение мастера.

«Ювелирная точность» – понятие, как нельзя лучше описывающее одно из преимуществ аддитивных технологий: 3D-моделирование и 3D-печать позволяют в короткие сроки создать изделия сложнейшей формы, в том числе очень мелкие, максимально соответствующие изначальной модели. Логично, что с появлением и развитием 3D-технологий ювелирные предприятия стали проявлять пристальный интерес к новым возможностям. За последние годы аддитивные методы доказали свою эффективность в самых разных областях – в авиакосмической, нефтегазовой, судостроительной промышленности, в машиностроении, металлообработке, науке и образовании. В первых строчках этого списка находится и ювелирная отрасль.

О значимости 3D-технологий для ювелирного дела мы поговорили с Никитой Кудряшовым, продакт-менеджером 3D-направления компании iQB Technologies.

– Расскажите, пожалуйста, как 3D-печать используется для создания ювелирных изделий?

– Сегодня в ювелирной промышленности используют две основные технологии получения мастер-моделей и готовых изделий – литье по выплавляемым и по выжигаемым моделям. Первая из них – самая простая и распространенная: на 3D-принтере по технологии многоструйного моделирования (MJP) создаются восковые модели для последующего изготовления мастер-моделей. При литье по выжигаемым моделям изделие выращивается из жидкого фотополимера методом лазерной стереолитографии или многоструйного моделирования.

– В чем заключается технологический процесс?

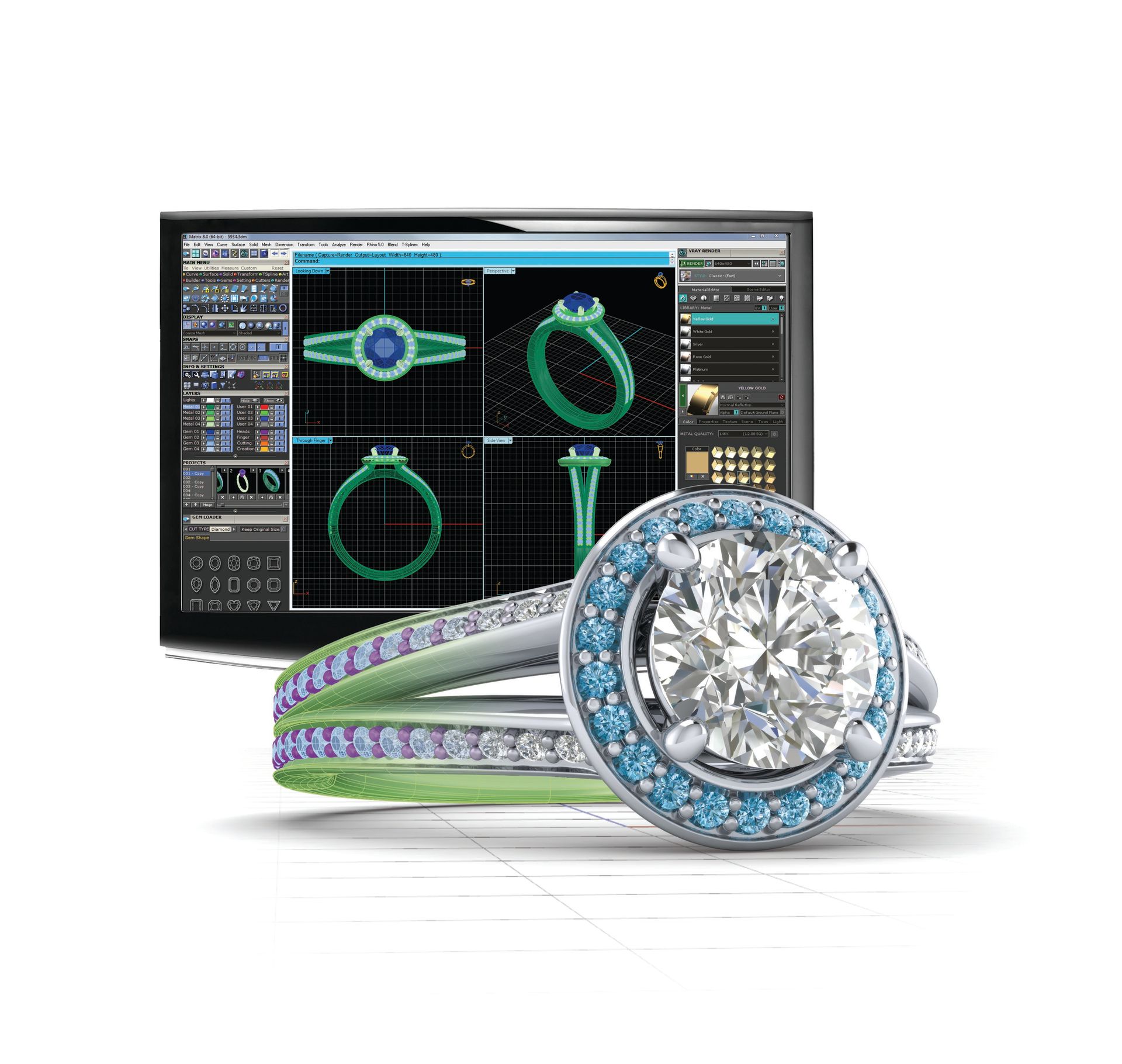

– В специализированном программном обеспечении создается и прорабатывается трехмерная модель будущего ювелирного изделия. Дизайн разрабатывается, как правило, в программе Rhinoceros, после чего 3D-модель загружают в программный продукт Materialise Magics. Здесь происходит проверка на наличие ошибок и исправление полигональной сетки, чтобы подготовить модели к размещению на платформе построения принтера. Следующий этап – отправка этих моделей на 3D-печать.

– Применяется ли в ювелирной отрасли 3D-сканирование?

– Да, безусловно. 3D-cканеры (например, Solutionix D700) – это незаменимое решение, если требуется обратный инжиниринг, то есть если стоит задача восстановить или воссоздать некое изделие, скажем, историческое.

– В чем основные преимущества у аддитивного производства перед традиционными методами в ювелирном деле?

– Прежде всего, это быстрота получения мастер-моделей благодаря высокой скорости печати. Теперь не нужно вручную на фрезерных станках изготавливать каждое колечко отдельно. Это занимает уйму времени.

Аддитивные методы дают нам возможность создавать неповторимые модели будущих изделий с геометрией любой сложности. Для дизайнера-ювелира это открывает просто безграничные горизонты.

Сам процесс выплавления воска очень простой, не требует какого-то супероборудования. Кроме того, мы можем печатать восковку для отливки сразу конечного изделия – изготавливать мастер-модель нет необходимости.

И еще один важный момент: применяя 3D-технологии, мы избавляемся от расходов, связанных с потерей драгоценных металлов.

Закажите 3D-печать воском у нас. Тестовая печать бесплатно! Отправьте онлайн-заявку или звоните: +7 (495) 272-81-50.

– То есть мы экономим и время, и затраты на рабочую силу. А конкретно сколько времени уходит на 3D-печать?

– Построение в принтере занимает примерно шесть часов. После этого модель отливается, дальше мы делаем мелкую доработку, и всё – мастер-модель готова.

– Ювелирные украшения компактны, значит, за раз можно изготовить много изделий?

– Совершенно верно, на платформе принтера помещается до тридцати всевозможных моделей. Причем абсолютно разных – сложных, легких, колец, браслетов и так далее. В этом смысле нет никаких ограничений.

– А что Вы скажете о ситуации в отрасли? Насколько активно внедряются аддитивные технологии на предприятиях?

– По нашему опыту, все ювелиры знают, что такое 3D-принтеры и какие возможности они несут, и многие задумываются об их покупке. Никому не надо рассказывать, зачем это. Все прекрасно понимают, что аддитивные технологии ускоряют процесс получения конечного продукта в разы, что это проще, что не нужно большого количества технологов, которые будут тратить долгие часы на изготовление мастер-моделей и готовых изделий.

3D-печать сегодня вовсю используют и крупные, и средние предприятия. Если спросить, как они работали лет семь назад, когда применялись традиционные методы, то ответ однозначен – были совершенно другие объемы производства! Это касается и маленьких компаний: даже если дизайнер делает вручную одно кольцо в день, на принтере он его просто сразу печатает, отливает, и всё.

– Выгоды 3D-технологий очевидны. А есть ли у минусы?

– К недостаткам можно отнести высокую стоимость оборудования и материалов, большие вложения. Но, с другой стороны, фрезерные ювелирные станки тоже недешевые.

– Такие расходы не отпугивают ювелиров?

– Для индивидуального предпринимателя это, возможно, большие деньги, а для какого-то масштабного производства – копейки. Но и при мелкосерийном производстве всё говорит в пользу 3D-печати: экономятся и время, и средства на выпуск изделий. К тому же есть компактные бюджетные решения.

– Подведем итог…

– Если сформулировать всё сказанное об аддитивных методах в ювелирной отрасли кратко, то я бы ограничился тремя вескими словами: точность, производительность, простота.

Статья опубликована 27.06.2017 , обновлена 21.09.2020

Инвестиции (на покупку 3D-принтера и расходников)

Услуги 3D-моделирования украшений

Стоимость 3D-печати (по технологии SLA)

В чем заключается технология 3D-печати ювелирных украшений и можно ли на этом быстро заработать? В этой статье рассмотрим основные компоненты нового тренда и проанализируем его возможности.

Если при словах “3D-печать ювелирных украшений и бижутерии” в вашем воображении рисуется нечто вроде уютного домашнего офиса и обычного принтера, который на выходе дает готовое дизайнерское изделие для отправки и продажи клиенту, то вы сильно ошибаетесь. По крайней мере, на момент написания статьи таких бюджетных и простых технологий, доступных рядовому покупателю, еще нет. Что нужно обязательно знать перед тем, как задумываться о покупке 3D-принтера?

В чем суть технологии 3D-печати украшений

Основной принцип 3D-печати - это принцип “добавления”, лежащий в основе так называемых аддитивных технологий. Это означает, что 3D-принтер как бы “выращивает” изделия, слой за слоем накладывая порошкообразный материал, в качестве которого может выступать воск, нейлон или даже металл. После пропечатывания очередного слоя, он покрывается скрепляющим веществом для связки слоев. Как только распечатывается последний слой, происходит удаление лишнего материала, не предусмотренного дизайном. Полученный с помощью 3D-принтера предмет, конечно, может считаться готовым изделием, но если речь идет о создании ювелирных изделий, то он служит лишь в качестве модели, прототипа конечного изделия. Глубоко не вдаваясь в детали, весь процесс изготовления украшений с помощью 3D-печати можно разделить на следующие этапы:

Разработка компьютерной 3D-модели. Дизайнеры визуализируют идею украшения в графических редакторах вроде 3D-Brush или 3dx Max и отправляют на печать.

Распечатка прототипа на 3D-принтере. По описанному выше принципу “добавления” 3D-принтер печатает пластиковый прототип ювелирного изделия. После распечатки происходит оценка модели, вносятся корректировки в дизайн. Распечатанная деталь отделяется от поддержек, промывается, подвергается закрепляющей экспозиции в ультрафиолете, при необходимости — слегка полируется.

Заливка гипсом или специальным раствором. Распечатанные модели припаивают к так называемому восковому стволу, а полученная конструкция заливается гипсом или специальным раствором. Происходит отвердевание.

Обжиг формы в печи. Форма разогревается в печи. Во время обжига воск выплавляется, оставляя литейную форму, которая с точностью повторяет очертания оригинальной модели.

Литье. Полученная форма заливается металлом. После заливки форму охлаждают, заполняющий материал вымывается.

Постобработка. Готовые изделия извлекаются, разделяются и полируются. Вставляются драгоценные камни, если они входят в дизайн

По сути, пока основа технологии производства ювелирных изделий осталась прежней, изменился лишь подход к прототипированию. Теперь можно быстро и дешево проверить, как будет смотреться и носиться конкретный дизайн украшения. Технология 3D-печати позволяет избежать отходов, нет необходимости отливать изделие из драгоценных металлов для оценки его соответствия желаемому образцу. После отливки оно идентично начальным требованиям. Кроме того, 3D-принтер способен создавать мелкие элементы изделий с высокой детализацией.

Что касается технологии самой 3D-печати, то существует две наиболее популярных схемы работы: печать из воска (с ним работает большинство ювелиров) или фотополимера. Нюансов при выборе технологии здесь множество, как и количество различных видов 3D-принтеров, так что в рамках данной ознакомительной статьи вдаваться в подробности не имеет смысла. Однако в целом, эксперты и люди с опытом в 3D-печати отмечают, что качество поверхности прототипов в обоих случаях примерно сопоставимо. Воск выигрывает у фотополимера в качестве изделия после литья, однако фотополимер выигрывает в таких характеристиках, как прочность и цена.

Почему 3D-печать украшений - это тренд

Украшения, созданные с помощью 3D-печати - это мировой тренд. Благодаря возможности воплотить любую идею в реальность в глазах покупателей такие ювелирные изделия значительно выигрывают у традиционных изделий, предлагаемых в магазинах. И это не удивительно, ведь изделие с индивидуальным дизайном можно приобрести на 50% дешевле, чем продукт массмаркета, да ждать выполнения заказа при этом долго не придется.

Бизнес не мог не подхватить новую технологию. 3D-печать в процесс создания украшений внедряют как состоявшиеся ювелирные компании, так и всевозможные стартапы, связанные с 3D-печатью, онлайн-сервисы, позволяющие создавать украшения персонализированного дизайна. Посмотреть наиболее яркие примеры можно в материале “11 стартапов в сфере 3D-печати ювелирных украшений”.

Успеху 3D-печати, как нетрудно догадаться, способствуют происходящие в обществе глобальные тенденции. Сегодня ювелирные украшения служат не столько доказательством успешности владельца, сколько подчеркиванием его индивидуальности. Незатейливые украшения сетевых магазинов, которые не могут удивить потребителя ничем, кроме зигзагов, которые штампуются ювелирными заводами, уходят в прошлое. Теперь, когда у людей есть возможность печатать любые прихоти, вроде колец в виде звуковых волн своего голоса (проект Encode Ring, Япония), кулонов с собственным лицом (Aurobliss, Индия), Эйфелевыми башнями и любыми достопримечательностями (American Pearl) и тому подобное, обычные украшения стали не интересными.

Кто и как может зарабатывать на 3D-печати украшений

Как уже было сказано, мнение о том, что украшение, вышедшее из печати, сразу готово к отправке покупателю, ошибочно. Быть одновременно и дизайнером и производителем в домашних условиях пока невозможно. Однако возможности новой технологии позволяют усовершенствовать бизнес-процессы существующих ювелирных компаний и открывают дорогу для бизнеса в некоторых смежных направлениях. Итак, кому и почему будет выгодно использование 3D-печати.

Ювелирам. 3D-печать хоть и не заменяет, но значительно ускоряет производственный процесс. К примеру, по традиционной технологии, чтобы изготовить колье, сплетенное из нескольких звеньев, сначала нужно изготовить каждое звено по отдельности, а затем скрепить и сварить их между собой. При 3D-печати изделие получается целиком и за один раз. За что ювелиры особенно любят 3D-принтеры, так это за то, что себестоимость распечатки одного украшения фактически становится равной себестоимости сотен украшений. Распечатать можно столько украшений, сколько нужно, не держа лишние складские запасы. Каждое изделие можно делать на заказ, причем сложность и форма не влияют на количество расходного материала. С 3D-принтерами у ювелиров есть возможность быстро выпускать изделия, экспериментировать и печатать прототипы хоть по несколько раз в день, изменяя в 3D-редакторе размер, дизайн и фактуру изделия. Ювелиры приобретают 3D-принтеры в качестве дополнения к фрезерным станкам ЧПУ, которые вытачивают восковки для литья или металлические детали. Для них 3D-печать - это альтернатива и дополнение к производственному процессу.

Сравнение преимуществ и недостатков ЧПУ и 3D-принтеров*

Выигрывает в скорости создания единичных экземпляров изделий с простой и гладкой поверхностью и без рисунка. Возможность создать изделие за 15 минут (3D-принтер - до полутора часов). Сложные изделия вытачиваются на уровне 3D-принтера (до 6 часов)

Более эффективен при создании серии изделий. В то время как фрезер вырезает лишь одну деталь, 3D-принтер за один проход создает полную платформу восковок - печатает слоями по всей площади платформы, может сразу печатать так называемую елку моделей для отливки, которую не понадобиться собирать из отдельных элементов.

Точность и качество

Точность фрезы в ЧПУ-аппаратах достигает 0,001 мм, что выше чем у 3D-принтера. Наибольшая разница в качестве прослеживается на простых формах, где качество фрезерованных деталей будет выше.

Уступает в точности ЧПУ, поверхность более шероховатой. Толщина слоев на популярных принтерах около 0,025 мм, что в два раза меньше острия любой фрезы (0,14 мм).

Сложность форм и возможности

ЧПУ имеют конструктивные ограничения, которые не позволяют сразу создавать сложные модели: их приходится компоновать из составных частей.

3D-принтер за один проход может печатать модели сложной формы, которые не под силу никакому ЧПУ, включая внутренние полости и сложные сочленения.

Работа фрезера, в пересчете на себестоимость изготовленных изделий, обходится дешевле. Оставшийся воск может быть переплавлен в новые заготовки, другим расходным материалом являются фрезы, которые постепенно стачиваются и нуждаются в замене через 1-2 месяца работы.

Фотополимеры, которыми печатают стереолитографические принтеры, стоят дороже обычного ювелирного воска.

*на примере 3D-принтера Form 2

- Дизайнерам. Огромный плюс 3D-печати - это приближение, “демократизация” производства, возможность тестировать свои идеи. Причем даже при отсутствии собственного оборудования, дизайнер может отправить свои модели в сервисы 3D-печати и напечатать их по доступной цене. Можно также зарабатывать на продаже самих моделей украшений для 3D-печати. К примеру, за рубежом подобными сервисами являются Shapeways, 3DExport, Sculpteo и так далее.

- Скорость

- Точность и качество

- Экономичность

- Удобство и возможности

- Как это происходит

- Детальнее:

- Фото изделий созданных Top3DShop:

- Выводы:

- Оборудование

- Formlabs Form 3

- 3D Systems ProJet MJP 2500W

- Phrozen Sonic 4K

- Wanhao D11 CGR 8.9" MONOCHROM

- XYZprinting - Curing Chamber - Полимеризатор

- Range Vision - Spectrum - 3D-сканер

- Технология: LFS;

- Рабочая камера: 145 x 145 x 185 мм;

- Толщина слоя: от 25 мкм;

- Фокус лазера: 85 мкм;

- Мощность луча: 250 мВт

- Цена: 367 000 рублей (Актуальную цену уточняйте на сайте).

- Технология: MJP;

- Рабочая камера: 294 х 211 х 144 мм;

- Размеры: 1120 х 740 х 1070 мм;

- Вес: 211 кг;

- Толщина слоя от: от 16 мкм;

- Цена: по запросу.

- Технология: MSLA;

- Область печати: 133х75х200 мм;

- Толщина слоя: 10-300 мкм (0.01/0.30 мм);

- Разрешение: 35 мкм (0.035 мм;)

- Цена: от 135 000 руб.

- Технология печати: DLP;

- Максимальная скорость печати: 60 мм/час;

- Максимальная область печати: 192 х 120 х 180 мм;

- Точность позиционирования: Z; 0,035-0,1 X/Y; 0.05 мм ;

- Толщина слоя: 35 мкм;

- Вес: 22 кг;

- Цена: 75 000 рублей.

- Диапазон излучения: 385 нм

- Мощность: 16 Вт

- Загрузка объектов: до 1,5 кг

- Экспозиция: 1-60 мин

- Срок службы диодов: 10 000 часов

- Рабочий объем: 180 мм по диагонали, 200 высотой

- Вес: 4 кг

- Цена: 24 900 руб

- Разрешение: 0,072 мм

- Разрешение камеры: 3,1 Мп

- Технология сканера: Оптическая

- Точность: до 0,04 мм

- Цена: 295 000 руб

Посредникам и агрегаторам. Большие перспективы открываются для проектов, выполняющих посредническую роль между клиентами, дизайнерами и сервисами 3D-печати. Такие площадки могут собирать в одном месте модных дизайнеров, чьи украшения можно распечатать (Stilnest, Германия), представлять собой маркетплейс для продажи 3D-украшений, а можно и вовсе миновать дизайнеров и организовать сервис непосредственно для клиентов, которые могут создать уникальное украшение в режиме онлайн даже без опыта в графических редакторах (Encode Ring, Япония) и отправлять полученные заказы на распечатку партнерам, т.е. владельцам 3D-оборудования.

Владельцам и продавцам 3D-оборудования. Разумеется, зарабатывают на 3D-печати и те, кто, собственно, реализует оборудование ювелирным компаниям и дизайнерам, то есть дистрибьюторы, дилеры и те компании, которые оказывают услуги 3D-печати на собственном оборудовании. Для всех этих компаний украшения и все что с ними связано - это лишь одно из множества направлений бизнеса.

Свой тренинговый центр за 55 000 руб.

В стоимость входят комплект материалов для очного проведения всех программ + 2 дня живого обучения онлайн. Бессрочное право проведения 10 программ. Никаких дополнительных отчислений и платежей. Запуск за 2 дня.

В любом случае в выигрыше остаются клиенты. Им может быть вообще неважно, кто является дизайнером и как именно будет происходить процедура распечатки. У них уже может быть четкое представление о том, как именно будет выглядеть их украшение. В таком случае дизайнеру присылаются референсы (вспомогательные фотографии) или эскизы украшений, по которому создается 3D-модель, а затем отправляется на отливку. Другим клиентам легче выбирать из готового каталога, внося в создание украшения лишь незначительные индивидуальные элементы. Этими элементами могут быть инициалы, материал изделия, вид драгоценных камней, цвет, размер и так далее.

Как проще всего зарабатывать на 3D-печати украшений

Если ответить прямо, то никак. Даже поверхностно вникнув в тему, вы поймете, что никакой пассивности или способов быстрого заработка в 3D-печати, а уж тем более в печати ювелирных украшений, пока не существует. Технология не только дорога (стоимость самого оптимального 3D-принтера для прототипирования ювелирных изделий по соотношению цена/качество (Formlabs Form 2) на момент написания статьи составляет 336 тыс. рублей ), сложна в освоении и использовании, требует дорогих расходников, но и не дает никакой возможности получить быстрый результат, что называется с нуля и в домашних условиях. Если вы, к примеру, увлекаетесь рукоделием и созданием бижутерии в формате хобби-подработки или небольшого бизнеса, то никакого дополнительного и легкого источника доходов от 3D-печати вам искать не стоит. Гораздо легче и выгоднее вам будет продолжать свое дело, покупать заготовки и делать из них уникальную бижутерию, совершенствуя свое искусство и периодически мечтая о том, что когда-нибудь появится такой принтер, который сможет дешево и быстро выполнять вашу работу за вас.

Если же вы умеете моделировать трехмерные объекты и владеете программами вроде AutoCAD, Revit, SolidWorks, ArchiCAD, Revit, Civil 3D, 3ds Max, Maya, Rhinoceros, Z-Brush (кстати, такой пакет знаний считается вступительным условием для записи на практический курс по 3D-печати в учебном центре при МГТУ им. Баумана), то вы также можете просто продавать свои 3D-модели, также полностью минуя этап 3D-печати и вовсе не думая о 3D-принтерах. Многие сервисы позволяют дизайнерам и художникам создавать на своей площадке онлайн-магазины, где можно продавать 3D-модели чего угодно, в том числе и украшений. Такой вариант как раз-таки и может стать источником дополнительного пассивного дохода: общаться и искать клиентов вам не надо, а заказчиками ваших изделий могут стать покупатели из разных стран мира.

Одним из таких сервисов, например, является сайт Shapeways, который используется для загрузки 3D-файлов и распечатки их физических моделей на 3D-принтере с последующей отправкой их по конкретному адресу. На нем дизайнер может создать свой магазин, продавать свои 3D-проекты другим людям и получать комиссию с каждой продажи модели. Цены варьируются от нескольких евро до нескольких тысяч евро. Главная сложность для успеха на таких площадках - высокий уровень конкуренции. При просмотре предложений других авторов, вы обязательно придете к выводу, что покупателей нужно обязательно будет чем-то удивлять. Возможно, правильнее всего будет сосредоточиться на моделировании определенного вида украшений - оригинальных кулонов или колец, браслетов или запонок, серег или зажимов для галстуков. Также потребуется грамотное описание изделий и качественные изображения, так как продавать вы будете не для друзей и семьи, а для большого круга покупателей. Подобные услуги предлагают и многие другие сайты, поэтому лучше всего будет собрать несколько вариантов и сравнить их условия сотрудничества, аудиторию и посещаемость.

Также вы можете создать и собственный магазин 3D-моделей ювелирных изделий и предлагать покупателям готовые модели или создание собственных уникальных моделей: в зависимости от сложности за последние можно брать от 1 до 10 тыс. рублей. Однако такой подход полностью перекладывает на вас вопрос продвижения, а точнее будет сказать - формирование спроса. Почти наверняка у вас не будет не только конкурентов, но и покупателей. Все, что касается продажи 3D-моделей, услуг 3D-прототипирования равно как и 3D-печати на заказ для большей части населения России, прямо скажем, пока является дремучим лесом.

В этом вы можете убедиться хотя бы проанализировав статистику ключевых слов на Яндекс.Wordstat, согласно которым по заказу услуг 3D-моделирования делается около 200 запросов, покупке 3D-моделей - около 800 запросов, заказу услуг 3D-печати - порядка 2000-3000 запросов. Зато гораздо больше российские пользователи интересуются стоимостью и возможностью покупки самих 3D-принтеров (33,2 тыс. запросов). Хотя и эти цифры нельзя назвать какими-то громадными. На сегодняшний день наше сограждане чаще ищут возможность приобретения подержанных автомобилей ЗАЗ “Запорожец” (37,8 тыс. запросов), чем 3D-принтеров. Поэтому постарайтесь не строить серьезных иллюзий относительно этой сферы.

Многие ювелиры успешно применяют в своей работе программно-управляемые фрезерные станки, которые вытачивают восковки для литья, а некоторые аппараты — и сразу металлические детали. В этой статье мы рассмотрим 3D-печать как альтернативу и дополнение к этому процессу.

Скорость

При создании детали в единичном экземпляре, ЧПУ-фрезер выигрывает в скорости — фреза станка движется со скоростью до 2000-5000 мм/мин и там, где фрезер управится за 15 минут, принтер может печатать деталь до полутора часов, иногда даже больше.

Это справедливо, правда, лишь для простых и гладких изделий, типа обручального кольца простой формы и без рисунка, которые не требуют высокого качества поверхности, т.к. их легко быстро заполировать. Сложные изделия фрезер вытачивает так же неспешно, как их печатает 3D-принтер, а зачастую и дольше — время обработки может доходить до шести часов.

При создании сразу серии изделий ситуация кардинально меняется — за один проход принтер способен распечатать полную платформу восковок — это площадка (на примере принтера Form 2) 145х145 мм, и их там помещается, в зависимости от размера моделей, до 35 штук. При скорости печати 10-30 мм/час (а печатает он слоями, сразу по всей площади платформы), это дает заметное преимущество перед фрезером, который единовременно вырезает лишь одну модель — это либо одна сложная деталь, либо несколько простых, плоских, из одной цилиндрической восковой заготовки.

Кроме того, 3D-принтер может печатать сразу елку моделей для отливки, без необходимости собирать ее из отдельных заготовок. Это тоже экономит время.

Точность и качество

Точность позиционирования фрезы в ЧПУ-аппаратах достигает 0,001 мм, что выше чем у 3D-принтера. Качество обработки поверхности фрезером зависит еще и от размера самой фрезы, а радиус вершины фрезы — не менее 0,05 мм, но движение фрезы задается программно, обычно это шаг в треть или половину фрезы, соответственно — все переходы сглаживаются.

Толщина слоя при печати на Form 2, самом популярном но далеко не самом точном принтере, а значит и вертикальная точность, составляет 0,025 мм, что в два раза меньше диаметра острия любой фрезы. Диаметр его луча составляет 0,14 мм, что уменьшает разрешение, но позволяет также получать более гладкую поверхность.

В целом, качество получаемых изделий на фотополимерном принтере и топовых фрезерных станках сопоставимое. В некоторых случаях, на простых формах, качество фрезерованной детали будет выше. Со сложностью форм история другая — 3D-принтер способен напечатать такое, что ни один фрезер никогда не вырежет, в силу конструктивных ограничений.

Экономичность

Фотополимеры, которыми печатают стереолитографические принтеры, стоят дороже обычного ювелирного воска. Крупные куски воска после фрезера можно переплавить в новые заготовки, хотя это тоже время и лишние действия, но и экономия. Фрезерованный воск выходит дешевле, в пересчете на стоимость каждого единичного изделия аналогичного объема.

Воск — не единственный расходный материал в работе фрезера, фрезы тоже постепенно стачиваются и требуют замены, их хватает на 1-2 месяца интенсивной работы, но это не сильно сокращает разрыв.

Работа фрезера, в пересчете на себестоимость изготовленных изделий, обходится дешевле.

Удобство и возможности

Специфика фрезеровки такова, что даже на пятиосевом станке фреза способна достать далеко не везде. Это вынуждает ювелиров создавать составные модели из нескольких частей, которые затем надо спаивать, а то и предварительно дорабатывать вручную. 3D-принтер же способен распечатать модель сколь угодно сложной формы, включая внутренние полости и сложные сочленения, за один проход.

Как это происходит

Распечатанные модели припаиваются к восковому стволу, затем получившаяся конструкция заливается гипсом или специальным раствором, после отвердения которого готовая форма разогревается в печи, а потом заливается металлом.

Материал восковок без остатка выгорает, позволяя металлу занять все освободившееся место и в точности повторить форму заготовки.

Подробнее:

1. Процесс литья начинается с печати модели и стандартной пост-печатной обработки — распечатанная деталь отделяется от поддержек, промывается, подвергается закрепляющей экспозиции в ультрафиолете, при необходимости — слегка полируется.

2. Далее процесс аналогичен тому, что применяется при литье с применением обычных восковок. Заготовки припаиваются к восковому литнику, который удержит их в правильном положении и создаст канал для распределения металла.

Если количество и размер изделий позволяют, можно пропустить этот этап — если распечатать изделия вместе с литником как единое целое.

3. Литник закрепляется в литьевой колбе. Если колба перфорирована, отверстия стоит закрыть, например — упаковочным скотчем.

4. Заполняющий раствор смешивается в пропорциях указанных производителем.

Потом его заливают в колбу с находящимся внутри литником. Наливают аккуратно, чтоб не повредить модели и не сместить елку.

5. Колба помещается в вакуумную камеру не менее, чем на 90 секунд, чтоб из раствора вышел весь воздух. Потом ее переносят в защищенное от вибрации место, для скорейшего застывания.

6. Литьевые емкости ставят в печь, холодную или разогретую до 167ºC, и постепенно поднимают температуру, до полного выгорания пластика моделей.

Preheat — предварительный нагрев.

Insert flask — поместить колбу в печь.

Ramp — поднять (изменить) температуру.

Hold — держать температуру (пример: 3h = 3 часа)

7. По завершении этого процесса в форму заливают металл.

8. После заливки форму охлаждают, заполняющий материал вымывается.

9. Остается лишь извлечь готовые изделия, разделить их и слегка отполировать.

Фото изделий созданных Top3DShop:

Выводы:

Обе технологии имеют свои плюсы и минусы. Если в ювелирной мастерской уже есть фрезерный ЧПУ-станок, то с большинством задач по изготовлению единичных экземпляров он справится. Более того — если изготавливаются только единичные экземпляры и не очень часто, то станок тут и в скорости выигрывает.

Если не стоит задачи развивать производство, увеличивать объем работ, оборот средств, поднимать уровень сложности изделий, то 3D-принтер будет лишь дополнительной финансовой нагрузкой.

При увеличении темпа и объемов работ, при постоянном введении новых моделей, преимущества 3D-принтера станут заметны сразу, в серийном производстве разница в скорости серьезная. Принтер сложно переоценить в быстром прототипировании и изготовлении партий заготовок.

Если же предприятие выполняет оба типа заказов — как единичные, так и серийные, — эффективнее и экономически целесообразнее будет иметь в хозяйстве оба аппарата, для разных типов работ, они органично дополнят друг друга.

Оборудование

Formlabs Form 2

Технология: SLA

Рабочая камера: 145 x 145 x 175 мм

Толщина слоя: 25-100 мкм

Фокус лазера: 140 мкм

Мощность луча: 250 мВт

Цена: 320 000 руб

Form 2 — компактный стереолитографический 3D-принтер, легко помещающийся на рабочем столе.

Благодаря своей точности (25-100 микрон) пользуется большой популярностью у ортодонтов и ювелиров, так как способен печатать множество изделий за один сеанс.

Фотополимер для печати выжигаемых моделей стоит 46 000 рублей за картридж объемом 1 литр.

3D Systems Projet MJP 2500

Технология: MJM

Рабочая камера: 295 x 211 x 142 мм

Разрешение: 800 x 900 x 790 точек на дюйм

Толщина слоя: 32 мкм

Цена:3 030 000 рублей

Многоструйный принтер компании 3D Systems, предназначенный для печати литьевых заготовок материалами VisiJet и функциональных деталей — пластиками.

MJP уступает стереолитографическим принтерам в компактности — он значительно крупнее и не может быть размещен на рабочем столе, но это компенсируется скоростью печати и большей рабочей областью.

3D Systems ProJet MJP 3600W Max

Технология: MJM

Рабочая камера: 298 х 183 х 203 мм

Разрешение: до 750 x 750 x 1600 DPI

Толщина слоя от: от 16 мкм

Точность печати: 10-50 мкм

Цена: 7 109 000 рублей

ProJet 3600W Max — усовершенствованный вариант модели ProJet 3500 CPX, специализированного 3D-принтера для печати литьевых восковок. Это промышленные 3D-принтеры, используемые на производствах в режиме беспрерывной работы, с большой платформой и высокой производительностью. В принтерах данной серии использована технология многоструйного моделирования (Multi Jet Modeling, MJM), которая увеличивает скорость работы и позволяет использовать специально предназначенные для нее материалы VisiJet.

Используемый в нем новый воск M3 Cast отличается высокой прочностью, модели из него не ломаются в руках при отделении от платформы или случайном падении, что случалось с моделями распечатанными из его предшественника — Hi Cast.

Стоит материал 95 263 рублей за 1,7кг

Flashforge Hunter — 3D-принтер

Технология: DLP (digital light processing )

Область печати: 120×67.5×150 мм

Толщина слоя: 25-50 мкм (0.025/0.05 мм)

Разрешение: 62,5 мкм (0.0625 мм)

Цена: от 275 000 руб

Hunter — новый DLP 3D-принтер компании Flashforge. DLP — стереолитографическая технология использующая вместо лазера проектор.

Эта технология имеет свои плюсы — DLP-печать быстрее и способна дать большую детализацию на сверхмалых масштабах. С другой стороны — DLP-проекция состоит из пикселей, если необходима более гладкая поверхность — лучше выбрать SLA-принтер, например — Form 2.

Flashforge Hunter DLP 3D совместим с третьим поколением стереолитографических смол, что дает пользователю широкий выбор материалов для печати.

В принтере использован DLP-модуль собственной разработки производителя, характеристики которого оптимизированы именно для 3D-печати. Этот компонент обладает большей линейной точностью, чем обычные DLP, предназначенные для бытовых видеопроекторов.

Wanhao Duplicator 7 v1.4

Технология печати: DLP, 405нм

Максимальная скорость печати: 30 мм/час

Максимальная область печати: 120х68х200 мм

Разрешение: 2560х1440 точек на слой

Точность: 0.04 мм

Толщина слоя: 0.035-0.5mm

Вес: 12 кг

Цена: 35 900 рублей,

также доступна версия 1.3 за 24 900 р., о разнице между ними можно прочитать по ссылке.

Wanhao Duplicator 7 — недорогой фотополимерный принтер для того, чтоб попробовать стереолитографию. Недостатки этой модели — низкая стабильность работы, невысокое разрешение и проблемы с повторяемостью “из коробки”.

Каждый экземпляр требует времени и внимания владельца, тщательной настройки, иногда перепрошивки для получения внятного результата.

Хотя, у кого-то и с первого раза получается неплохо.

Собственных смол для печати выжигаемых моделей Wanhao пока не представила, но с этим принтером можно использовать любой фотополимер отверждаемый UV с длиной волны 405 нм, а это стандартная для них характеристика. Например, MadeSolid Firecast или PhotoCentric Castable.

Для работы он вряд ли кому-то подойдет. Но для экспериментов и получения опыта это лучший выбор, учитывая цену.

Сканер необходим в тех случаях, когда нужно создать цифровую копию существующего изделия, для последующего ли тиражирования, или ее изменения и изготовления нового изделия.

Range Vision — Spectrum — 3D-сканер

Разрешение: 0,072 мм

Разрешение камеры: 3,1 Мп

Технология сканера: Оптическая

Точность: до 0,04 мм

Цена: 295 000 рублей

RangeVision Spectrum имеет 3 области сканирования и цветные камеры с разрешением 3,1 Мп. Доступны варианты комплектации с поворотным столом и кейсом для переноски. Аппарат разработан и производится в России — возможен заказ дополнительных аксессуаров в сжатые сроки.

Любое изделие распечатанное из фотополимерной смолы требует дополнительной экспозиции — дозасветки. Это можно делать и на ярком солнечном свету, и любыми ультрафиолетовыми лампами, но для стабильности результата целесообразнее использовать полимеризатор.

XYZprinting — Curing Chamber — Полимеризатор

Диапазон излучения: 385 нм

Мощность: 16 Вт

Загрузка объектов: до 1,5 кг

Экспозиция: 1-60 мин

Срок службы диодов: 10 000 часов

Рабочий объем: 180 мм по диагонали, 200 высотой

Вес: 4 кг

Цена: 24 900 рублей

Полимеризационная камера XYZPrinting используется для окончательной обработки напечатанных стереолитографическим принтером изделий. Прибор прост в управлении: изделия достаточно поместить в камеру, установить время и интенсивность облучения и подождать несколько минут.

Ультрафиолетовые диоды камеры обладают ресурсом работы 10 000 часов, поэтому она станет полезным и долговечным инструментом. Изделие подвергается излучению равномерно, со всех сторон, благодаря автоматически поворачивающейся на 360 градусов внутренней зеркальной стенке, что позволяет уменьшить время экспозиции и повысить качество обработки.

Хотите больше интересных новостей из мира 3D-технологий?

Многие ювелиры успешно применяют в своей работе программно-управляемые фрезерные станки, которые вытачивают восковки для литья, а некоторые аппараты - и сразу металлические детали. В этой статье мы рассмотрим 3D-печать как альтернативу и дополнение к этому процессу.

Содержание

Скорость

При создании детали в единичном экземпляре, ЧПУ-фрезер выигрывает в скорости - фреза станка движется со скоростью до 2000-5000 мм/мин и там, где фрезер управится за 15 минут, принтер может печатать деталь до полутора часов, иногда даже больше.

Это справедливо, правда, лишь для простых и гладких изделий, типа обручального кольца простой формы и без рисунка, которые не требуют высокого качества поверхности, т.к. их легко быстро заполировать. Сложные изделия фрезер вытачивает так же неспешно, как их печатает 3D-принтер, а зачастую и дольше - время обработки может доходить до шести часов.

При создании сразу серии изделий ситуация кардинально меняется - за один проход принтер способен распечатать полную платформу восковок - это площадка (на примере принтера Form 2) 145х145 мм, и их там помещается, в зависимости от размера моделей, до 35 штук. При скорости печати 10-30 мм/час (а печатает он слоями, сразу по всей площади платформы), это дает заметное преимущество перед фрезером, который единовременно вырезает лишь одну модель - это либо одна сложная деталь, либо несколько простых, плоских, из одной цилиндрической восковой заготовки.

Кроме того, 3D-принтер может печатать сразу елку моделей для отливки, без необходимости собирать ее из отдельных заготовок. Это тоже экономит время.

Точность и качество

Точность позиционирования фрезы в ЧПУ-аппаратах достигает 0,001 мм, что выше чем у 3D-принтера. Качество обработки поверхности фрезером зависит еще и от размера самой фрезы, а радиус вершины фрезы - не менее 0,05 мм, но движение фрезы задается программно, обычно это шаг в треть или половину фрезы, соответственно - все переходы сглаживаются.

Толщина слоя при печати на Form 2, самом популярном но далеко не самом точном принтере, а значит и вертикальная точность, составляет 0,025 мм, что в два раза меньше диаметра острия любой фрезы. Диаметр его луча составляет 0,14 мм, что уменьшает разрешение, но позволяет также получать более гладкую поверхность.

В целом, качество получаемых изделий на фотополимерном принтере и топовых фрезерных станках сопоставимое. В некоторых случаях, на простых формах, качество фрезерованной детали будет выше. Со сложностью форм история другая - 3D-принтер способен напечатать такое, что ни один фрезер никогда не вырежет, в силу конструктивных ограничений.

Экономичность

Фотополимеры, которыми печатают стереолитографические принтеры, стоят дороже обычного ювелирного воска. Крупные куски воска после фрезера можно переплавить в новые заготовки, хотя это тоже время и лишние действия, но и экономия. Фрезерованный воск выходит дешевле, в пересчете на стоимость каждого единичного изделия аналогичного объема.

Воск - не единственный расходный материал в работе фрезера, фрезы тоже постепенно стачиваются и требуют замены, их хватает на 1-2 месяца интенсивной работы, но это не сильно сокращает разрыв.

Работа фрезера, в пересчете на себестоимость изготовленных изделий, обходится дешевле.

Удобство и возможности

Специфика фрезеровки такова, что даже на пятиосевом станке фреза способна достать далеко не везде. Это вынуждает ювелиров создавать составные модели из нескольких частей, которые затем надо спаивать, а то и предварительно дорабатывать вручную. 3D-принтер же способен распечатать модель сколь угодно сложной формы, включая внутренние полости и сложные сочленения, за один проход.

Как это происходит

Распечатанные модели припаиваются к восковому стволу, затем получившаяся конструкция заливается гипсом или специальным раствором, после отверждения которого готовая форма разогревается в печи, а потом заливается металлом.

Материал восковок без остатка выгорает, позволяя металлу занять все освободившееся место и в точности повторить форму заготовки.

Детальнее:

1. Процесс литья начинается с печати модели и стандартной пост-печатной обработки - распечатанная деталь отделяется от поддержек, промывается, подвергается закрепляющей экспозиции в ультрафиолете, при необходимости - слегка полируется.

2. Далее процесс аналогичен тому, что применяется при литье с применением обычных восковок. Заготовки припаиваются к восковому литнику, который удержит их в правильном положении и создаст канал для распределения металла.

Если количество и размер изделий позволяют, можно пропустить этот этап - если распечатать изделия вместе с литником как единое целое.

3. Литник закрепляется в литьевой колбе. Если колба перфорирована, отверстия стоит закрыть, например - упаковочным скотчем.

4. Заполняющий раствор смешивается в пропорциях указанных производителем.

Потом его заливают в колбу с находящимся внутри литником. Наливают аккуратно, чтоб не повредить модели и не сместить елку.

5. Колба помещается в вакуумную камеру не менее, чем на 90 секунд, чтоб из раствора вышел весь воздух. Потом ее переносят в защищенное от вибрации место, для скорейшего застывания.

6. Литьевые емкости ставят в печь, холодную или разогретую до 167ºC, и постепенно поднимают температуру, до полного выгорания пластика моделей.

Preheat - предварительный нагрев.

Insert flask - поместить колбу в печь.

Ramp - поднять (изменить) температуру.

Hold - держать температуру (пример: 3h = 3 часа)

7. По завершении этого процесса в форму заливают металл.

8. После заливки форму охлаждают, заполняющий материал вымывается.

9. Остается лишь извлечь готовые изделия, разделить их и слегка отполировать.

Фото изделий созданных Top3DShop:

Выводы:

Обе технологии имеют свои плюсы и минусы. Если в ювелирной мастерской уже есть фрезерный ЧПУ-станок, то с большинством задач по изготовлению единичных экземпляров он справится. Более того - если изготавливаются только единичные экземпляры и не очень часто, то станок тут и в скорости выигрывает.

Если не стоит задачи развивать производство, увеличивать объем работ, оборот средств, поднимать уровень сложности изделий, то 3D-принтер будет лишь дополнительной финансовой нагрузкой.

При увеличении темпа и объемов работ, при постоянном введении новых моделей, преимущества 3D-принтера станут заметны сразу, в серийном производстве разница в скорости серьезная. Принтер сложно переоценить в быстром прототипировании и изготовлении партий заготовок.

Если же предприятие выполняет оба типа заказов - как единичные, так и серийные, - эффективнее и экономически целесообразнее будет иметь в хозяйстве оба аппарата, для разных типов работ, они органично дополнят друг друга.

Оборудование

Formlabs Form 3

Formlabs Form 3 — компактный стереолитографический 3D-принтер, легко помещающийся на рабочем столе.

Благодаря точности от 25 микрон, принтер пользуется большой популярностью у ювелиров. Cпособен печатать множество изделий за один сеанс.

Фотополимер для печати выжигаемых моделей стоит 32 800 рублей за картридж объемом 1 литр.

3D Systems ProJet MJP 2500W

3D-принтер ProJet MJP 2500W — итог двадцатилетних исследований.

Быстрый, надежный и точный 3D-принтер отлично подходит для производства ювелирных изделий. Устройство способно печатать детали с толщиной слоя в 16 мкм в 25 раз быстрее конкурентов.

Используемый в принтере воск M3 Cast отличается высокой прочностью, модели из него не ломаются в руках, при отделении от платформы или при случайном падении, что случалось с моделями распечатанными из его предшественника — Hi Cast.

Phrozen Sonic 4K

Фотополимерный 3D-принтер Phrozen Sonic 4K подойдет любителям и профессионалам. Модель обеспечивает печать с высокими разрешением и скоростью. Выдержка при печати одного слоя — всего 1 секунда. Подходит для ювелирных мастерских. Принтер оснащен сенсорным ЖК-дисплеем высокой чёткости (4К) с интуитивно понятным интерфейсом.

Технология MSLA — маскированная стереолитография с запатентованной системой УФ-проекции, — обеспечивает оптимальную интенсивность и распределение света.

Phrozen Sonic 4K имеет просторную рабочую камеру с двумя направляющими, обеспечивающими виброустойчивость, прочную и устойчивую стальную конструкцию. Важным преимуществом является совместимость с большим количеством смол.

Wanhao D11 CGR 8.9" MONOCHROM

Wanhao D11 CGR 8.9" MONOCHROM — 3D-принтер, работающий по технологии прямой УФ-печати (DUP), где в качестве матрицы используется недорогой и доступный ЖК-дисплей. Аналогичные дисплеи встречаются в планшетах и смартфонах. Это компактная модель, которую удобно разместить дома или в небольшой мастерской. В конструкции использованы прочные металлические и композитные материалы.

Отправлять файлы на печать можно двумя способами: через USB-накопитель или по локальной сети. Принтер прост как в управлении, так и в обслуживании.

Wanhao предлагает для печати выжигаемых моделей собственные смолы, но можно использовать и другие отверждаемые UV фотополимеры с длиной волны 405 нм. Например — PhotoCentric Castable.

Любое изделие распечатанное из фотополимерной смолы требует дополнительной экспозиции - дозасветки. Это можно делать и на ярком солнечном свету, и любыми ультрафиолетовыми лампами, но для стабильности результата целесообразнее использовать полимеризатор.

XYZprinting - Curing Chamber - Полимеризатор

Полимеризационная камера XYZPrinting используется для окончательной обработки напечатанных стереолитографическим принтером изделий. Прибор прост в управлении: изделия достаточно поместить в камеру, установить время и интенсивность облучения и подождать несколько минут.

Ультрафиолетовые диоды камеры обладают ресурсом работы 10 000 часов, поэтому она станет полезным и долговечным инструментом. Изделие подвергается излучению равномерно, со всех сторон, благодаря автоматически поворачивающейся на 360 градусов внутренней зеркальной стенке, что позволяет уменьшить время экспозиции и повысить качество обработки.

Range Vision - Spectrum - 3D-сканер

RangeVision Spectrum имеет 3 области сканирования и цветные камеры с разрешением 3,1 Мп. Доступны варианты комплектации с поворотным столом и кейсом для переноски. Аппарат разработан и производится в России - возможен заказ дополнительных аксессуаров в сжатые сроки.

Подобрать подходящее оборудование

Читайте также: