Отводка золотом что это

Опубликовано: 24.07.2024

Способы декорирования фарфоровых, фаянсовых, тонкокаменных и майоликовых изделий многочисленны (рис. 96). Соотношение основных живописных разделок составляет, %: деколь 60, аэрограф 10, отводка (ленты) 15, штамп и печать 5, ручная роспись 10.

Декорированием изделий занято до 30% рабочих основного производства, а объем работ, выполняемых вручную, составляет 70—75%.

Различают рельефный и гладкий способы декорирования. Рельефное декорирование подразделяют на выпуклое и заглубленное. Выпуклые украшения поверхности изделий создают, отливая изделия в гипсовых формах с рельефным рисунком на поверхности. Декор наносят также путем лепки на поверхность изделий, находящихся в кожетвердом состоянии (подвяленном).

Заглубленный декор получают на поверхности изделий гравировкой проволочной петлей, процарапыванием подвяленного изделия или вдавливанием изображения (инкрустация). Вырезанные линии рисунка заполняют цветным ангобом или красками шпинельного типа, затем изделие сушат и покрывают прозрачной глазурью. Иногда рисунок (сграффито) процарапывают сквозь слой нанесенной еще сырой глазури до обнажения черепка или подглазурного ангоба, зачищают края линий и обжигают.

Рельефный декор обычно наносят на изделия художественно-бытового назначения (вазы, кружки и др.).

Гладкий декор — основной способ декорирования изделий. Существует много видов гладкого декора: ручная роспись и отводка, декорирование аэрографом, печать, полиграфические методы, шелкография, штамп, деколь и др.

Рис. 96. Способы и виды декорирования изделий

Рис. 97. Последовательность операций при нанесении бортового рисунка золотом на конвейерной линии

Ручная роспись и отводка являются самостоятельными методами декорирования при нанесении высокохудожественных многоцветных рисунков или рисунков, многократно повторяемых, несложных рисунков массового характера, при комбинированном декорировании (роспись к трафаретным рисункам, отделка декалькоманией и др.).

Рисунок наносят по контуру или без него. Контуры рисунка переносят на поверхность изделий с наколотой кальки.

Нанесение рисунка дополняется полоской, называемой при ширине 1 мм — усиком, 1—3 мм—отводкой, 1—10 мм—лентой. Ее наносят для обрамления борта, приставных деталей, выступающих конструктивных элементов. Полоску на изделиях, имеющих форму тел вращения, выполняют на турнетках с ручным или электрическим приводом. Для нанесения отводки, лент или усиков, кроме кистей, используют различные приспособления. Толщина усика, отводки и ленты золотом составляет 0,05—0,1 мкм.

Декорирование вручную на поточной линии происходит в следующем порядке: нанесение ленты, рисунка, отводка. Примерная компоновка конвейерных линий участка приведена на рис. 97. Скорость движения ленты конвейера 2—2,5 м/мин. Длина конвейера около 15 м. Ширина ленты конвейера 0,8—1 м. Общая производительность поточной линии 2500—3000 шт/ч. Линию обслуживает 39 чел. Установленная мощность 9,5 кВт.

Отводка выполняется также на различных станках и полуавтоматах. На заводах страны используются полуавтоматы TL-24 фирмы «Исимат» (ФРГ), предназначенные для нанесения на тарелки одновременно двух линий, различных по ширине и цвету. Отводка может выполняться как после первого обжига, так и по глазурованной поверхности. Производительность полуавтомата 1,2 тыс. тарелок диаметром свыше 190 мм и 1,5 тыс. диаметром до 190 мм в 1 ч. Расход воздуха при давлении 0,4 МПа равен 3 м 3 /ч, мощность электродвигателя 0,25 кВт.

Фирмой «Цейдлер» (ФРГ) разработан полуавтомат для отводки одновременно нескольких лент красками и золотом. В машинах фирм «Малкин» (Англия) и «Рикман» (Канада) для нанесения отводок используются ролики диаметром 31—254 мм. Производительность машин при нанесении отводки на чашки и блюдца 360— 480, на тарелки диаметром 150—264 мм — 360—240 изделий в 1 ч. В машинах фирмы «Дегусса» (ФРГ) отводка наносится перьями и трубками специальной конструкции. В машине фирмы «Линомат» (ФРГ) рабочая головка снабжена несколькими перьями, что дает возможность одновременно наносить несколько линий. Производительность машины 600 изделий в 1 ч.

Фарфоровые метаморфозы

В огромном цеху тепло и сумрачно — яркие лампы горят только над несколькими столами.

К одной из квадратных колонн, подпирающих высокий потолок, приклеен выцветший плакат с изображением итальянского актера Микеле Плачидо. Его культовый киногерой 80-х комиссар Каттани улыбается с портрета, глядя поверх станков и полок с гипсовыми формами.

Ольга Кузнецова сидит за длинным столом, уставленным сероватыми, будто из сырого бетона, чайниками и сахарницами. Тут же лежат тонкие изогнутые ручки и носики.

Ольга отработанным до автоматизма быстрым движением берет чайник, прижимает сбоку носик, проводит по стыкам влажной губкой и отставляет обратно на стол. Берет следующий. Комбинация повторяется: чайник — носик — губка.

— И так целый день? — спрашиваю я ее. — Тяжело?

— А я свою работу очень люблю, — отзывается Ольга. — Монотонная работа, тонкая, но требует точности, чуть ошибешься — будет брак.

Ольга Кузнецова работает на фарфоровой фабрике в подмосковных Вербилках 36 лет — пришла сюда еще до перестройки и осталась на всю жизнь. Начинала глазуровщицей, потом набралась опыта, перешла в литейный цех. Сейчас отливает посуду, скульптуру, вазы.

— Тут ведь как, — говорит Ольга, — видишь, какой он тоненький? Толщина фарфора не больше миллиметра. Заливаешь в форму и ждешь строго определенное время, пока масса схватится. На секунду зазеваешься — и все, стенки получатся толстыми, такая вещь уже не годится. Я уже чувствую, когда надо выливать, без всякого секундомера.

Я беру одну из сахарниц со стола — на ладони она ощущается как невесомый бумажный стаканчик.

Пока сахарница очень хрупкая, неказистая, но после первого обжига из серой превратится в белоснежную. Потом отправится в художественный цех, где ее распишут живописцы. И из "белья" — то есть из формованной белой, базовой заготовки — она превратится в предмет искусства, который, возможно, будет украшать столы в Кремле или в кабинетах бизнесменов.

Русский фарфор от шотландца

Фабрика "Мануфактуры Гарднеръ в Вербилках" — самое старое частное предприятие по производству фарфора в России, оно было основано шотландским предпринимателем Францем Гарднером в 1754 году.

Сегодня фабрика входит в Гильдию поставщиков Кремля, поступают заказы на гарднеровский фарфор и от Московской патриархии, и от силовых ведомств России.

Статусные клиенты, впрочем, были у "Мануфактуры" с самого начала ее истории: Гарднер сделал подарочный сервиз для Екатерины II в честь победы в русско-турецкой войне. Фарфор так понравился императрице, что она заказала себе еще четыре сервиза с изображениями орденов Георгия Победоносца, Андрея Первозванного, Александра Невского и Святого князя Владимира. До конца XIX века эту посуду использовали во время торжественных императорских приемов.

Внимание, оказанное Екатериной II продукции молодой мануфактуры, имело огромное значение еще и потому, что за 20 лет до ее основания при поддержке государства и по инициативе Елизаветы Петровны в Петербурге открылся Императорский фарфоровый завод, и именно он был главным поставщиком посуды для двора.

Шотландец Франц Гарднер как иностранец не получил дотаций, рискнул и вложил собственные средства в частное предприятие. Шаг смелый: до этого Гарднер занимался в России торговлей лесом, затем производством сахара — и то и другое дело приносило отличную прибыль и позволило предпринимателю разбогатеть. Производство фарфора же было дорогим и хлопотным и не сулило большого успеха.

Изящная посуда вошла в моду среди европейского и российского дворянства только в XVIII веке и стоила очень дорого, еще не было ни технологий, ни качественного сырья, ни квалифицированных кадров для ее массового производства.

К 1750-м в стране появились небольшие предприятия, которые закупали "белье" — белую посуду — в Германии, а в России только расписывали ее. Гарднер же хотел делать посуду из местных материалов. Подходящую, так называемую глуховскую глину он нашел на Черниговщине. Сам Франц Гарднер с семьей обосновался в имении неподалеку от фабрики, в селе Новоникольское.

Талантливый коммерсант не стал останавливаться на достижениях при дворе и расширил производство: он хотел сделать фарфор доступным не только аристократии, поэтому запустил линию более бюджетной посуды.

Спустя десять лет после основания мануфактуры штат рабочих вырос в два раза — с 70 до 140, причем иностранцами были только художник и управляющий. Детище обрусевшего шотландца завоевало репутацию лучшего частного фарфорового завода России, а в 1785 году Гарднер удостоился разрешения от московского губернатора ставить на своей посуде герб Москвы.

После смерти Франца Яковлевича дело перешло его детям. В начале XIX века фарфор "Мануфактуры Гарднеръ в Вербилках" был по-прежнему популярен. В 1812 году фабрика выпускала блюда с изображениями героев Отечественной войны, на посуде появлялись портреты прославленных светских красавиц, пользовались спросом русские пейзажи.

В 1855 году император разрешил ставить на посуде "Мануфактуры Гарднеръ в Вербилках" государственный герб, а на следующий год фабрика получила титул поставщика Двора Его Императорского Величества.

В конце XIX века фабрику у потомков Франца Яковлевича купил промышленник, "фарфоро-фаянсовый король России" Матвей Кузнецов и включил ее в Товарищество производства фарфоровых и фаянсовых изделий М.С. Кузнецова, сохранив клеймо Гарднера. Фабрика успешно работала вплоть до революции 1917 года.

Изоляторы вместо сервизов

С приходом советской власти изменилось отношение государства к искусству, в том числе и пластическому. Фарфоровая посуда и скульптура теперь считалась ярким атрибутом буржуазной, "красивой" жизни поверженных белых, к тому же сказались последствия гражданской войны и кризис в стране.

Но фабрика продолжила работу: только теперь вместо изящных сервизов она выпускала керамические изоляторы для линий электропередачи, простую посуду для общепита, санаториев, школ, детских лагерей.

Однако в 30-е годы производство первосортного тонкостенного фарфора стало восстанавливаться. В 1937 году продукция фабрики завоевала Большую золотую медаль на Всемирной выставке в Париже, в 1958 году — золотую и серебряную медали в Брюсселе.

После войны начался новый виток моды на фарфор: дефицитный тонкостенный сервиз за стеклом серванта стал показателем благополучия семьи и хорошего вкуса хозяйки дома.

Фарфор, как и два века назад, снова превратился в дорогой подарок, уместный даже для очень высокопоставленных персон.

Фарфоровый Ленин для Брежнева

— Я сам Брежнева не видел, только заказ получил, — говорит скульптор Виктор Никонов. На завод в Вербилках он пришел работать 55 лет назад. Именно ему, как высококвалифицированному специалисту, в 1981 году поручили сделать подарочное панно для кабинета Леонида Брежнева.

— Заказали масштабное панно — Ленин в окружении революционеров. Автором эскиза назначили известного художника, классика книжной иллюстрации Бориса Диодорова, а за воплощение и техническую часть отвечал я. Мне тогда было всего 32 года.

Работа была очень кропотливой — на нее ушел почти год.

— Если сравнивать с трудозатратами на тонкостенный сервиз, то это панно было сложнее сделать примерно в миллион раз, — прикидывает Никонов.

Когда панно было готово, завод отправил его в Москву. Как отреагировал генсек, увидев его, мастер не знает, но он получил за работу благодарность.

В 80-е спрос на продукцию завода был огромным — за дефицитным фарфором в Вербилки приезжали перекупщики и выстраивались в длинную очередь перед заводским магазином.

— Сервиз, который в магазине в нашем поселке продавали за 50 рублей, на вернисаже улетал за 100–150 через десять минут, — рассказывает художник. — Мы делали 44 млн изделий в год. На заводе работало больше 3 тыс. человек.

Виктор Никонов с ностальгией вспоминает времена, когда в Вербилках работало ПТУ, где готовили будущих фарфористов — высококвалифицированных рабочих, литейщиков, живописцев.

— Специалистов готовили хорошо, — говорит Виктор. — Опытные сотрудники за два года до ухода на пенсию брали себе учеников и за это время успевали передать им свои умения. Так обеспечивалась преемственность кадров. Много молодежи приходило и после художественных училищ.

В 90-е все изменилось. Когда завод первый раз закрыли на четыре месяца, Никонов пошел работать строителем, ставил с бригадой деревянные дома, бани.

— Пришлось уволиться, надо было кормить семью. Потом меня позвали в Москву, на частный завод — я согласился и 25 лет проработал в столице. На московских предприятиях также преподавал.

То, что завод все же выжил, считает художник, заслуга славного имени Гарднера.

— Больше 30 фарфоровых заводов закрылось в России, а гарднеровский удержался.

Правда, штат его сотрудников сильно сократился — от 3 тыс. человек осталось только 300. Но большинство из них, как и Никонов, потомственные фарфористы.

— Наша династия сколько живет в Вербилках, столько работала здесь, — рассказывает Виктор. — Мы тут со времен Франца Гарднера. Мой дедушка по маминой линии, по фамилии Манков-Тихонов, был главным художником фабрики, он умер в канун революции, в 17-м году.

Самого Никонова — одного из немногих в России авторитетных и высококлассных скульпторов-модельщиков, специализирующихся на разработке фарфора премиального качества, — несколько лет назад попросили вернуться новые владельцы завода.

— Ко мне обратились с просьбой обновить ассортимент посуды с учетом современных тенденций, — рассказывает Виктор. — Руководство сегодня действительно болеет за то, чтобы завод жил и развивался, привлекает специалистов с опытом, которых осталось очень немного.

Сын Виктора Никонова Валентин продолжил династию фарфористов и недавно тоже пришел работать на завод в Вербилках — главным дизайнером. По образованию он историк, специализируется на истории отечественного фарфора кузнецовского периода, а также на истории и теории дизайна. Валентин много лет преподает в Академии акварели и изящных искусств Сергея Андрияки, в РГУ имени Косыгина.

— Мне удалось совместить две профессии. Папин пример повлиял, конечно. Мой стаж скульптора-фарфориста — 25 лет, мои работы, как и папины, находятся в музях и частных коллекциях по всему миру.

Колоски и березы

Валентин говорит, сегодня почти нет молодых фарфористов, которые могли бы прийти на смену старшему поколению.

— Фарфоровое производство очень сложное, затратное, требует большого мастерства от работника. Здесь очень большой процент брака. Маленькое предприятие просто не выживет в условиях конкуренции с китайской дешевой посудой. А крупных производств осталось совсем немного.

Фарфор Вербилок, в отличие от недорогого китайского и европейского, обжигается при предельно высокой температуре 1350 °C и в итоге получается очень прочным, несмотря на кажущуюся хрупкость.

Еще одно отличие гарднеровского тонкостенного фарфора — для него не закупают готовую массу за границей, а готовят ее сами.

— У фарфора очень сложный состав, — объясняет Валентин. — Там и каолин, и полевой шпат, и пегматит, и кварцевый песок. Мы закупаем компоненты на Украине, на Урале.

Огромные средства на производстве тратятся на электроэнергию, которая потребляется при обжиге посуды. Одного только гипса расходуется на 200 тыс. рублей в месяц — обломки форм для заливки свалены в кучу во дворе одного из цехов, их раздают дачникам для удобрения.

Гипсовая форма для заливки чашки, чайника или вазы может использоваться максимум 50 раз, после этого ее нужно менять — стенки деформируются, а значит, велик риск брака отливаемой посуды.

— Тонкостенный фарфор премиум-качества должен быть идеальным, — поясняет Валентин Никонов. — Ни одного изъяна, щербинки, неровности. У нас есть несколько популярных форм сервизов. К примеру, старинная форма "Ампир" посуды с гранеными стенками. На этой форме у нас несколько десятков росписей.

Впрок на заводе не работают — есть лишь небольшой задел "белья", который остается только расписать в соответствии с пожеланиями заказчика. Самые ходовые рисунки — простая отводка золотом по краю чашек, золотые колоски, растительные мотивы — ветви березы, васильки.

— Если сервиз заказывают в подарок высокопоставленному чиновнику, — рассказывает Валентин, — стараются выбрать лаконичный дизайн. Иногда просят поставить на посуде логотип ведомства. Для подарков иностранным делегациям выбирают посуду с национальным колоритом. Большим спросом пользуются фарфоровые шахматы "Президентский полк".

За последние годы фарфоровый завод в Вербилках получал частные заказы на изготовление подарков для патриарха Кирилла, для госструктур, крупных коммерческих организаций, для иностранных гостей.

Гарднеровский фарфор продается и в сувенирном магазине в Кремле — там представлены народные промыслы России. Постепенно завод создает новые формы посуды и расширяет ассортимент.

Я спрашиваю у Валентина и Виктора Никоновых, из каких чашек они пьют чай дома.

— Из обычных кружек, — почти в унисон отвечают они. — А нашу посуду достаем по праздникам, когда есть повод. Фарфор обязывает, понимаете? Жизнь стала очень быстрой, у людей нет времени посидеть с семьей за чаем, красиво накрыть стол. Но мы стараемся сохранять эту традицию. И традицию производства русского фарфора, которым можно гордиться.

Фарфоровые метаморфозы

В огромном цеху тепло и сумрачно — яркие лампы горят только над несколькими столами.

К одной из квадратных колонн, подпирающих высокий потолок, приклеен выцветший плакат с изображением итальянского актера Микеле Плачидо. Его культовый киногерой 80-х комиссар Каттани улыбается с портрета, глядя поверх станков и полок с гипсовыми формами.

Ольга Кузнецова сидит за длинным столом, уставленным сероватыми, будто из сырого бетона, чайниками и сахарницами. Тут же лежат тонкие изогнутые ручки и носики.

Ольга отработанным до автоматизма быстрым движением берет чайник, прижимает сбоку носик, проводит по стыкам влажной губкой и отставляет обратно на стол. Берет следующий. Комбинация повторяется: чайник — носик — губка.

— И так целый день? — спрашиваю я ее. — Тяжело?

— А я свою работу очень люблю, — отзывается Ольга. — Монотонная работа, тонкая, но требует точности, чуть ошибешься — будет брак.

Ольга Кузнецова работает на фарфоровой фабрике в подмосковных Вербилках 36 лет — пришла сюда еще до перестройки и осталась на всю жизнь. Начинала глазуровщицей, потом набралась опыта, перешла в литейный цех. Сейчас отливает посуду, скульптуру, вазы.

— Тут ведь как, — говорит Ольга, — видишь, какой он тоненький? Толщина фарфора не больше миллиметра. Заливаешь в форму и ждешь строго определенное время, пока масса схватится. На секунду зазеваешься — и все, стенки получатся толстыми, такая вещь уже не годится. Я уже чувствую, когда надо выливать, без всякого секундомера.

Я беру одну из сахарниц со стола — на ладони она ощущается как невесомый бумажный стаканчик.

Пока сахарница очень хрупкая, неказистая, но после первого обжига из серой превратится в белоснежную. Потом отправится в художественный цех, где ее распишут живописцы. И из "белья" — то есть из формованной белой, базовой заготовки — она превратится в предмет искусства, который, возможно, будет украшать столы в Кремле или в кабинетах бизнесменов.

Русский фарфор от шотландца

Фабрика "Мануфактуры Гарднеръ в Вербилках" — самое старое частное предприятие по производству фарфора в России, оно было основано шотландским предпринимателем Францем Гарднером в 1754 году.

Сегодня фабрика входит в Гильдию поставщиков Кремля, поступают заказы на гарднеровский фарфор и от Московской патриархии, и от силовых ведомств России.

Статусные клиенты, впрочем, были у "Мануфактуры" с самого начала ее истории: Гарднер сделал подарочный сервиз для Екатерины II в честь победы в русско-турецкой войне. Фарфор так понравился императрице, что она заказала себе еще четыре сервиза с изображениями орденов Георгия Победоносца, Андрея Первозванного, Александра Невского и Святого князя Владимира. До конца XIX века эту посуду использовали во время торжественных императорских приемов.

Внимание, оказанное Екатериной II продукции молодой мануфактуры, имело огромное значение еще и потому, что за 20 лет до ее основания при поддержке государства и по инициативе Елизаветы Петровны в Петербурге открылся Императорский фарфоровый завод, и именно он был главным поставщиком посуды для двора.

Шотландец Франц Гарднер как иностранец не получил дотаций, рискнул и вложил собственные средства в частное предприятие. Шаг смелый: до этого Гарднер занимался в России торговлей лесом, затем производством сахара — и то и другое дело приносило отличную прибыль и позволило предпринимателю разбогатеть. Производство фарфора же было дорогим и хлопотным и не сулило большого успеха.

Изящная посуда вошла в моду среди европейского и российского дворянства только в XVIII веке и стоила очень дорого, еще не было ни технологий, ни качественного сырья, ни квалифицированных кадров для ее массового производства.

К 1750-м в стране появились небольшие предприятия, которые закупали "белье" — белую посуду — в Германии, а в России только расписывали ее. Гарднер же хотел делать посуду из местных материалов. Подходящую, так называемую глуховскую глину он нашел на Черниговщине. Сам Франц Гарднер с семьей обосновался в имении неподалеку от фабрики, в селе Новоникольское.

Талантливый коммерсант не стал останавливаться на достижениях при дворе и расширил производство: он хотел сделать фарфор доступным не только аристократии, поэтому запустил линию более бюджетной посуды.

Спустя десять лет после основания мануфактуры штат рабочих вырос в два раза — с 70 до 140, причем иностранцами были только художник и управляющий. Детище обрусевшего шотландца завоевало репутацию лучшего частного фарфорового завода России, а в 1785 году Гарднер удостоился разрешения от московского губернатора ставить на своей посуде герб Москвы.

После смерти Франца Яковлевича дело перешло его детям. В начале XIX века фарфор "Мануфактуры Гарднеръ в Вербилках" был по-прежнему популярен. В 1812 году фабрика выпускала блюда с изображениями героев Отечественной войны, на посуде появлялись портреты прославленных светских красавиц, пользовались спросом русские пейзажи.

В 1855 году император разрешил ставить на посуде "Мануфактуры Гарднеръ в Вербилках" государственный герб, а на следующий год фабрика получила титул поставщика Двора Его Императорского Величества.

В конце XIX века фабрику у потомков Франца Яковлевича купил промышленник, "фарфоро-фаянсовый король России" Матвей Кузнецов и включил ее в Товарищество производства фарфоровых и фаянсовых изделий М.С. Кузнецова, сохранив клеймо Гарднера. Фабрика успешно работала вплоть до революции 1917 года.

Изоляторы вместо сервизов

С приходом советской власти изменилось отношение государства к искусству, в том числе и пластическому. Фарфоровая посуда и скульптура теперь считалась ярким атрибутом буржуазной, "красивой" жизни поверженных белых, к тому же сказались последствия гражданской войны и кризис в стране.

Но фабрика продолжила работу: только теперь вместо изящных сервизов она выпускала керамические изоляторы для линий электропередачи, простую посуду для общепита, санаториев, школ, детских лагерей.

Однако в 30-е годы производство первосортного тонкостенного фарфора стало восстанавливаться. В 1937 году продукция фабрики завоевала Большую золотую медаль на Всемирной выставке в Париже, в 1958 году — золотую и серебряную медали в Брюсселе.

После войны начался новый виток моды на фарфор: дефицитный тонкостенный сервиз за стеклом серванта стал показателем благополучия семьи и хорошего вкуса хозяйки дома.

Фарфор, как и два века назад, снова превратился в дорогой подарок, уместный даже для очень высокопоставленных персон.

Фарфоровый Ленин для Брежнева

— Я сам Брежнева не видел, только заказ получил, — говорит скульптор Виктор Никонов. На завод в Вербилках он пришел работать 55 лет назад. Именно ему, как высококвалифицированному специалисту, в 1981 году поручили сделать подарочное панно для кабинета Леонида Брежнева.

— Заказали масштабное панно — Ленин в окружении революционеров. Автором эскиза назначили известного художника, классика книжной иллюстрации Бориса Диодорова, а за воплощение и техническую часть отвечал я. Мне тогда было всего 32 года.

Работа была очень кропотливой — на нее ушел почти год.

— Если сравнивать с трудозатратами на тонкостенный сервиз, то это панно было сложнее сделать примерно в миллион раз, — прикидывает Никонов.

Когда панно было готово, завод отправил его в Москву. Как отреагировал генсек, увидев его, мастер не знает, но он получил за работу благодарность.

В 80-е спрос на продукцию завода был огромным — за дефицитным фарфором в Вербилки приезжали перекупщики и выстраивались в длинную очередь перед заводским магазином.

— Сервиз, который в магазине в нашем поселке продавали за 50 рублей, на вернисаже улетал за 100–150 через десять минут, — рассказывает художник. — Мы делали 44 млн изделий в год. На заводе работало больше 3 тыс. человек.

Виктор Никонов с ностальгией вспоминает времена, когда в Вербилках работало ПТУ, где готовили будущих фарфористов — высококвалифицированных рабочих, литейщиков, живописцев.

— Специалистов готовили хорошо, — говорит Виктор. — Опытные сотрудники за два года до ухода на пенсию брали себе учеников и за это время успевали передать им свои умения. Так обеспечивалась преемственность кадров. Много молодежи приходило и после художественных училищ.

В 90-е все изменилось. Когда завод первый раз закрыли на четыре месяца, Никонов пошел работать строителем, ставил с бригадой деревянные дома, бани.

— Пришлось уволиться, надо было кормить семью. Потом меня позвали в Москву, на частный завод — я согласился и 25 лет проработал в столице. На московских предприятиях также преподавал.

То, что завод все же выжил, считает художник, заслуга славного имени Гарднера.

— Больше 30 фарфоровых заводов закрылось в России, а гарднеровский удержался.

Правда, штат его сотрудников сильно сократился — от 3 тыс. человек осталось только 300. Но большинство из них, как и Никонов, потомственные фарфористы.

— Наша династия сколько живет в Вербилках, столько работала здесь, — рассказывает Виктор. — Мы тут со времен Франца Гарднера. Мой дедушка по маминой линии, по фамилии Манков-Тихонов, был главным художником фабрики, он умер в канун революции, в 17-м году.

Самого Никонова — одного из немногих в России авторитетных и высококлассных скульпторов-модельщиков, специализирующихся на разработке фарфора премиального качества, — несколько лет назад попросили вернуться новые владельцы завода.

— Ко мне обратились с просьбой обновить ассортимент посуды с учетом современных тенденций, — рассказывает Виктор. — Руководство сегодня действительно болеет за то, чтобы завод жил и развивался, привлекает специалистов с опытом, которых осталось очень немного.

Сын Виктора Никонова Валентин продолжил династию фарфористов и недавно тоже пришел работать на завод в Вербилках — главным дизайнером. По образованию он историк, специализируется на истории отечественного фарфора кузнецовского периода, а также на истории и теории дизайна. Валентин много лет преподает в Академии акварели и изящных искусств Сергея Андрияки, в РГУ имени Косыгина.

— Мне удалось совместить две профессии. Папин пример повлиял, конечно. Мой стаж скульптора-фарфориста — 25 лет, мои работы, как и папины, находятся в музях и частных коллекциях по всему миру.

Колоски и березы

Валентин говорит, сегодня почти нет молодых фарфористов, которые могли бы прийти на смену старшему поколению.

— Фарфоровое производство очень сложное, затратное, требует большого мастерства от работника. Здесь очень большой процент брака. Маленькое предприятие просто не выживет в условиях конкуренции с китайской дешевой посудой. А крупных производств осталось совсем немного.

Фарфор Вербилок, в отличие от недорогого китайского и европейского, обжигается при предельно высокой температуре 1350 °C и в итоге получается очень прочным, несмотря на кажущуюся хрупкость.

Еще одно отличие гарднеровского тонкостенного фарфора — для него не закупают готовую массу за границей, а готовят ее сами.

— У фарфора очень сложный состав, — объясняет Валентин. — Там и каолин, и полевой шпат, и пегматит, и кварцевый песок. Мы закупаем компоненты на Украине, на Урале.

Огромные средства на производстве тратятся на электроэнергию, которая потребляется при обжиге посуды. Одного только гипса расходуется на 200 тыс. рублей в месяц — обломки форм для заливки свалены в кучу во дворе одного из цехов, их раздают дачникам для удобрения.

Гипсовая форма для заливки чашки, чайника или вазы может использоваться максимум 50 раз, после этого ее нужно менять — стенки деформируются, а значит, велик риск брака отливаемой посуды.

— Тонкостенный фарфор премиум-качества должен быть идеальным, — поясняет Валентин Никонов. — Ни одного изъяна, щербинки, неровности. У нас есть несколько популярных форм сервизов. К примеру, старинная форма "Ампир" посуды с гранеными стенками. На этой форме у нас несколько десятков росписей.

Впрок на заводе не работают — есть лишь небольшой задел "белья", который остается только расписать в соответствии с пожеланиями заказчика. Самые ходовые рисунки — простая отводка золотом по краю чашек, золотые колоски, растительные мотивы — ветви березы, васильки.

— Если сервиз заказывают в подарок высокопоставленному чиновнику, — рассказывает Валентин, — стараются выбрать лаконичный дизайн. Иногда просят поставить на посуде логотип ведомства. Для подарков иностранным делегациям выбирают посуду с национальным колоритом. Большим спросом пользуются фарфоровые шахматы "Президентский полк".

За последние годы фарфоровый завод в Вербилках получал частные заказы на изготовление подарков для патриарха Кирилла, для госструктур, крупных коммерческих организаций, для иностранных гостей.

Гарднеровский фарфор продается и в сувенирном магазине в Кремле — там представлены народные промыслы России. Постепенно завод создает новые формы посуды и расширяет ассортимент.

Я спрашиваю у Валентина и Виктора Никоновых, из каких чашек они пьют чай дома.

— Из обычных кружек, — почти в унисон отвечают они. — А нашу посуду достаем по праздникам, когда есть повод. Фарфор обязывает, понимаете? Жизнь стала очень быстрой, у людей нет времени посидеть с семьей за чаем, красиво накрыть стол. Но мы стараемся сохранять эту традицию. И традицию производства русского фарфора, которым можно гордиться.

Золото – благородный металл, обладающий эстетической привлекательностью и многими ценными свойствами. Поскольку в чистом виде оно имеет высокую стоимость, оптимальным решением становится нанесение тонкого слоя золота на поверхность изделий. Существуют разные техники золочения – их выбор зависит от размера предмета и преследуемых целей.

Сферы применения золочения

Золочение находит применение во многих сферах нашей жизни – выполняют его в защитных, декоративных, защитно-декоративных целях. В частности, покрытие 18-ти и 24-х каратным золотом позволяет придать статусный вид украшениям из серебра или металлических сплавов, а также помогает вернуть красоту золотым изделиям, потерявшим свою изначальную привлекательность.

Золочение декора и бытовых предметов облагораживает интерьер квартир и домов – процедуре подвергаются дверные ручки, вилки и ложки, краны, рамки картин, металлические детали светильников и пр.

Все возрастающий интерес вызывает золочение молдингов, хромированных вставок, автомобильных решеток, ручек, брелоков для ключей. Практикуется покрытие дисков золотом 24 карата, 18Kt/750, 14Kt/585.

Покрытие белым, розовым, зеленым золотом находит применение в случае с музыкальными инструментами, наградами, спортивными аксессуарами. Отдельного внимания заслуживает золочение гравировки, портсигаров, зажигалок, фляжек, деталей оружия и пр.

Тончайший слой золота напыляют на автомобильные, оконные и витражные стекла для контроля теплообмена в зимний и летний период. Золочение используется в стоматологии. Его широко применяют в микроэлектронике.

Технология подразумевает выполнение следующих основных этапов:

- выбор способа золочения и подготовка всего необходимого для его проведения;

- обезжиривание и протравливание поверхности;

- нанесение покрытия;

- финишная обработка.

Помимо напыления благородного металла в чистом виде (24 карата, 999 проба) практикуется покрытие желтым, белым, розовым, красным и зеленым золотом. В качестве легирующих добавок соответственно выступают кобальт, родий, медь, серебро (никель). Вместо 24-каратного металла осуществляется покрытие золотом 18, 14, 12, 10, 9, 8 карат – цифра означает весовые единицы чистого золота в 24 частях сплава.

Технология покрытия предметов сусальным золотом

Покрытие золотом пластика, дерева, металла и прочих материалов осуществляется с помощью тончайших листов – толщина сусального (облицовочного) золота составляет 0,13-0,67 микрон. В старину сусальное золото изготавливали вручную, сегодня используется специальное оборудование. В зависимости от толщины листа выделяют свободное и трансферное (на шелковой бумаге) сусальное золото. С первым работать очень сложно – малейшее дыхание мешает процессу. Хранится готовый материал в книжечках – каждый из 60-ти листов перекладывается бумагой. Нанесение сусального золота – процесс кропотливый. Технология основывается на способности раскатанного с лист золота притягиваться к поверхности на молекулярном уровне. Существует две техники золочения сусальным золотом: клеевая (на полимент) и масляная (на лак мордан). В первом случае получается глянцевая, а во втором – матовая поверхность. Клеевой способ используется при проведении внутренних работ.

Амальгамное золочение

Амальгамный (огневой) метод золочения– еще один старинный способ нанесения драгоценного металла. Он характеризуется высокой степенью долговечности, но сам процесс чрезвычайно токсичен и сегодня не используется. Сутью метода является молекулярное проникновение в основу растворенного в ртути драгоценного металла (в процессе обжига ртуть испаряется, а золото остается). Примером такой работы является купол Исаакиевского собора в Петербурге.

Гальваническое золочение

Процесс золочения гальваническим методом сегодня используется чаще всего. Он применим в случае, если осуществляется обработка токопроводящих изделий. Электролитом становится раствор солей золота. В него погружают деталь – при прохождении тока положительно заряженные частицы, высвободившиеся из солей металла, оседают на поверхности изделия и образуют ровный слой золота.

Еще лучший результат удается получить с помощью селективного способа электрохимического золочения. Применение такой техники позволяет в десятки раз повысить скорость осаждения металла на изделии. Износостойкость и твердость золотого покрытия увеличивается более чем в 3 раза. Проникновение золота происходит на молекулярном уровне. Гальванические методы находят применение при золочении сувенирной продукции, ювелирных изделий, зубных протезов и пр.

Техника иммерсионного золочения

Этот вид золочения не подразумевает приложения внешнего тока. При погружении детали в раствор из менее электроотрицательного металла происходит процесс иммерсионного осаждения. После прекращения контактного обмена он завершается. Технология включает несколько этапов – начинается работа с кислой очистки поверхности и микротравления, а заканчивается химическим осаждением слоя никеля и последующим нанесением иммерсионного золота. Технология находит применение при производстве печатных плат, выводов элементной базы, корпусов, микросхем и прочей продукции где требуется ультразвуковая сварка или пайка.

Способы химического золочения

В домашних условиях золочение декора, покрытие золотом ложек, декоративных цветов и прочих металлических предметов осуществляется путем натирания их поверхности пастой хлорного золота или погружения в раствор с цинковым контактом. В первом случае золото растворяют в смеси азотной и соляной кислот (1:3). Соотношение золота и раствора – 1г/10 мл. Жидкость выпаривают, соблюдая меры безопасности. Полученное хлорное золото соединяют с плавленым (отмученным) мелом, винным камнем и кровяной солью. После нанесения кисточкой пасты предмет оставляют на определенное время. Затем его промывают и полируют. Смешав хлорное золото с эфиром выполняют узоры и надписи.

Чтобы приготовить раствор для золочения из хлорного золота, с ним соединяют дистиллированную воду (ее температура должна составлять около 50-60 градусов), поташ и соль. Обезжиренный, протравленный кислотой и промытый в воде предмет погружают в раствор и прикасаются к нему цинковой палочкой. После завершения процесса осаждения золота предмет промывают и полируют. Чтобы вникнуть в детали технологии стоит посмотреть мастер класс по золочению.

Золочение карандашом

Еще одним «домашним» методом является использование гальванокарандаша в котором анодом служит наконечник, а катодом – поверхность изделия. Принцип осаждения аналогичен гальваническому способу покрытия, но используемое оборудование исключает использование ванны с раствором.

Благородный металл не только украшает изделия, но и выполняет защитные функции. Процесс золочения стоит доверить профессионалам – отсутствие опыта и использование опасных компонентов часто приводит к нежелательным последствиям.

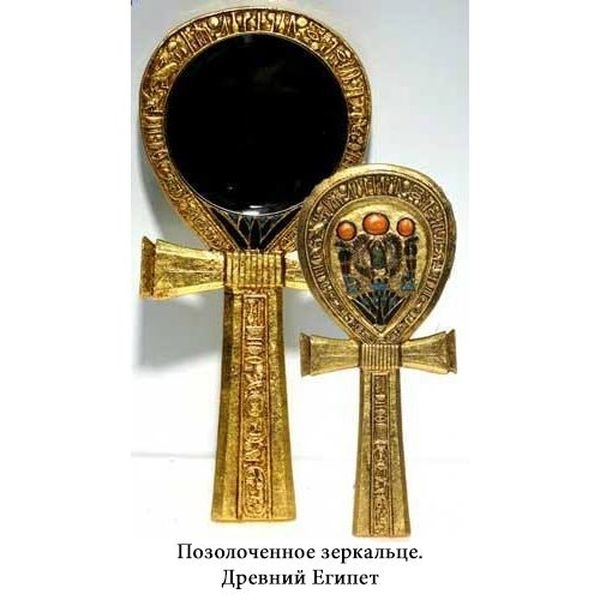

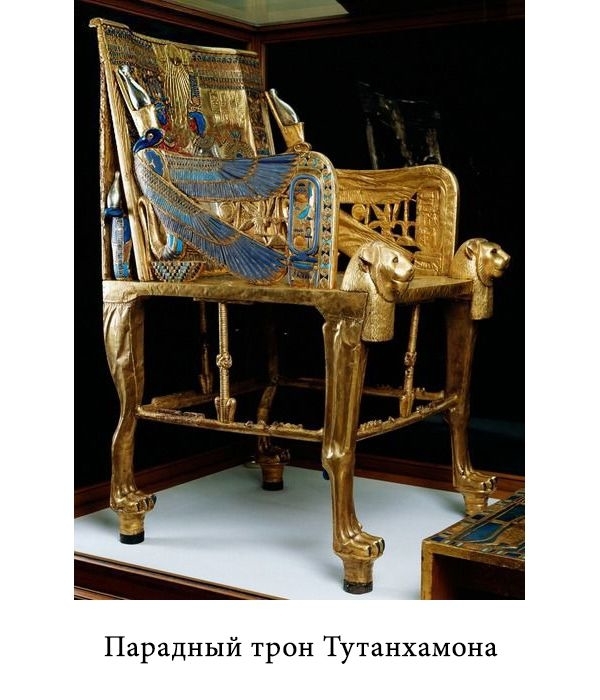

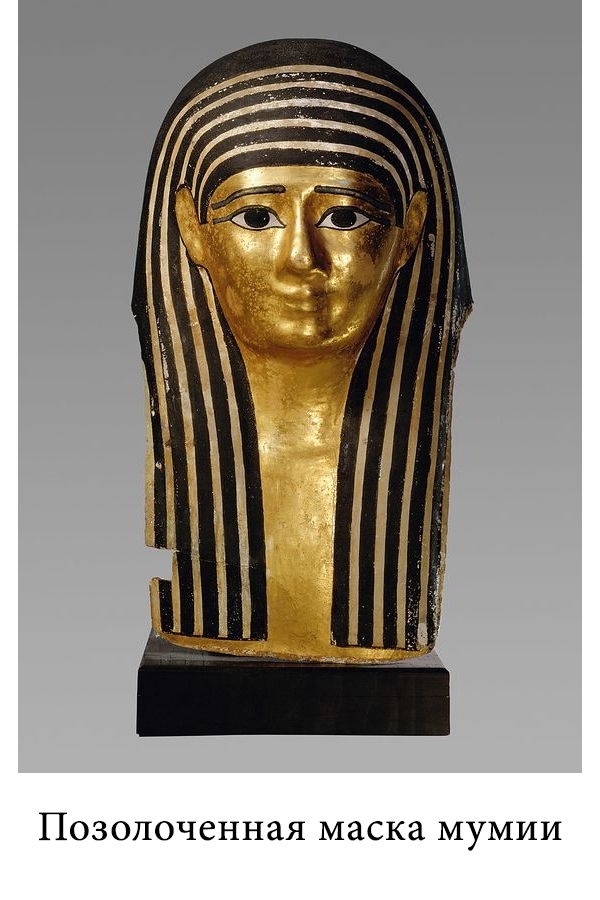

Золото один из самых первых металлов который научился использовать человек. Особое место среди государств древности занимает Египет, у которого была отлажена своя добыча золота и который обладал наибольшей золотодобывающей промышленностью. Кроме солнечного блеска второе свойство которое обнаружили было его невероятная пластичность. Способность расплющивать до состояния тончайшей пленки широко использовалась мастерами. Большинство предметом найденные на раскопках древнего Египта были украшены тонкими пластинками золота, что говорит о рачительности древних правителей, несмотря на огромные запасы этого металла.

Самые тонкие пластины золотые пластины в то время были всего в несколько раз толще изготавливаемых сегодня. Листы закрепляли непосредственно на предметы используя крохотные золотые клепки. Для крепления на дереве использовали нанесенную штукатурку, на которую при помощи клеевых веществ (предположительно яичный белок) прикрепляли наиболее тонкие пластины. Золотые пластинки накладывали на медь и серебро используя в качестве клеевого вещества предположительно смесь камеди и клея. Египтяне далеко продвинулись в металлургическом деле и ко 2 в. до н.э. можно однозначно судить об использовании очистки золота. В 3-2 вв. до н. э. был изобретен способ ртутного золочения – амальгамации, который применялся до изобретения гальванического метода в 19 веке. Древнеримский писатель энциклопедист Плиний Старший живший в начале I в. н.э. описывал способ получения чистого золота очисткой ртутью

Италия и Западная Европа в живописи эпохи раннего возрождения широко использовала сусальное золото в изображении одежд. Мастера Северной Европы применяли творенное золото в алтарной росписи различных элементов композиций значительно чаще им изображали те места где есть изображение золота в реальном мире.

Ранние христианские мастера иконописи использовали практически все перечисленные виды художественной отделки.

Русские мастера иконописцы с первых икон использовали все основные приемы золочения.

Декоративным слоем украшали как фон, так и нимбы святых, для этого накладывали покрытие на грунты покрытым слоем охры или чаще всего полименту (рецепты такого золочения дошли до нас с 17 века). К 17 веку в иконописи новым трендом стало письмо так называемым твореным золотом. Которое готовили, перетерев кусочки золота (использовали и смесь серебра и золота называемым «двойником&187 с камедью и клеевым составом, после чего промывали и просушивали, далее можно было использовать данный состав при письме кистью. Амальгамный метод хоть и был известен средневековым мастерам, но в иконописи распространения не получил.

С развитием стиля рококо, пришедшему на смену барочному в середине 18 века было временем подъема отечественной культуры. Интерьеры этого периода характеризовали большое обилие позолоченных элементов от предметов обихода до лепнины огромных залов. Отличным примером этому является зал Екатерининского дворца в Пушкине, Шуваловский дворец, Мариинский Дворец и другие. В этот период большое распространение получил метод огненного золочения (золотой амальгамы). Сам метод известен еще со времен древнего Египта, на Руси был известен и применялся с 9-10 века и назывался методом жженого злата. Его активно использовали для покрытия деталей архитектуры. Данный метод очень стойким к внешней среде, но очень вредным в производстве. Для получения амальгамы мелко растертое золото смешивали со ртутью до получения желеобразной массы которую наносили на поверхность жесткой кисточкой, а далее нагревали и после испарения ртути на поверхности изделия образовывался стойкий слой позолоты. Ядовитые пары ртути при испарении часто приводили к трагическим последствиям с мастерами позолотчиками которые редко доживали до 30 лет, широко известен факт при позолоте куполов Исаакиевского собора в Санкт-Петербурге в период с 1838 по 1841 погибло 60 мастеров.

У старообрядцев было особое отношение к медным иконам, образовывавшаяся патина на которых считалась не допустимой. Все загрязнение, образованное на иконе должно быть устранено до сияющего блеска поэтому у многих икон дошедших до наших дней рельефные изображения часто затерты до плоского или слабо читаемого состояния. Для большей сохранности таких икон старообрядцы часто применяли огненное золочение.

Данный метод был вытеснен с середины 19 века методом гальванического золочения. Такое покрытие обладает большей стойкостью, можно регулировать толщину слоя, у него лучшая токо и теплопроводность, что получило распространение в электронной промышленности. Для гальванического золочения изначально использовались цианистые электролиты работа с которыми подвержена так же риску и такой способ золочения на данный момент вытеснен кислыми не цианистыми электролитами, которые обеспечивают осаждение блестящих покрытий сплавами золото-кобальт и золото-никель. В настоящее время для дополнительной защиты изделий используют катафорезный лак, наносимый гальваническим способом.

Как мы видим из материалов, собранных учеными и археологами, нанесение позолоченного покрытия использовалось уже очень давно и основные способы такого золочения известны со времен глубокой древности.

Читайте также: