Можно ли просверлить бриллиант

Опубликовано: 24.07.2024

Лазерное сверление - самый надежный способ улучшить визуальные качества бриллиантов.

- Общие сведения о чистоте бриллианта

- Оценка чистоты бриллианта

- Характеристика включений в бриллиантах

- Международная шкала оценки чистоты бриллиантов

- Российская шкала оценки чистоты бриллиантов

- Модификация чистоты бриллианта: лазерное сверление

- Модификация чистоты бриллианта: заполнение трещин

- Советы при выборе чистоты бриллианта

Использование лазеров для обработки алмазов вошло в коммерческую практику в начале 1970-х годов. Цель такой обработки – улучшение оптических характеристик алмазов, которые непривлекательны для покупателей из-за наличия в них темных включений (пирротина, магнетита). Эти включения выжигают, осветляют или растворяют химически агрессивными жидкостями (серной или азотной кислотой).

При помощи специального аппарата лазерным лучом можно высверливать микроотверстия диаметром не больше волоса. Сверление алмаза возможно на максимальную глубину 1.6мм и с максимальным диаметром всего 20-60 мкм. Двадцать микрон составляет 2/100мм, что равно толщине человеческого волоса. Чтобы просверлить в алмазе отверстие максимальной глубины, требуется 30-45 минут.

В случае, когда включение выглядит темным из-за полного внутреннего отражения, проникновение к нему воздуха через лазерное отверстие может изменить вид этого включения и сделать его светлее. Другим способом является введение жидкости в канал лазерного отверстия в вакууме. В зависимости от свойств и химического состава включения эта жидкость осветляет, разъедает или растворяет его.

Распознавание каналов лазерных отверстий при десятикратном увеличении не представляет труда, даже если они запломбированы. Каналы лазерных отверстий имеют вид воронкообразных выемок. В последнее время каналы заполняют воском с высоким коэффициентом преломления или синтетической смолой и пломбируют отверстие на поверхности. В результате запломбированные отверстия становятся менее заметными и меньше пачкаются. В просверленных камнях на поверхности обычно виден небольшой «кратер», сами отверстия могут быть хорошо заметны, особенно в отраженном свете. Круглые выемки можно легко обнаружить острием иглы. Если каналы лазерных отверстий проходят через зоны с сильным внутренним напряжением, вокруг канала часто образуются мелкие, ясно различимые трещинки напряжения и спайности.

Оценка таких камней иногда вызывает затруднения. Хотя внешний вид включений улучшается, в результате сверления возникают новые, искусственно созданные дефекты.

Отнесение бриллианта к конкретной группе чистоты зависит от его внешнего вида, причем учитывается наличие любых просверленных отверстий. Сама идея, лежащая в основе лазерного сверления, состоит не в улучшении степени чистоты, а в облагораживании внешнего вида алмаза и повышении его привлекательности для покупателей путем осветления имеющихся включений.

Наличие отверстий лазерного сверления должно быть обязательно отмечено в сертификатах, накладных и других документах, так как они представляют собой результат искусственного вмешательства.

Недавно появился новый метод лазерной обработки, при котором нет необходимости выводить канал сверления на поверхность. Наиболее подходящими для этого вида обработки являются алмазы с темными включениями вблизи поверхности. Однако применение этого метода вызывает образование новых мелких трещин спайности, микротрещин и «перьев» вокруг включений. Кроме того, возможно дальнейшее развитие дефектов такого рода, уже имевшихся до обработки. Характерно, что эти новые трещинки ориентированы несогласно по отношению к ранее существовавшим трещинам спайности, развитых вокруг включений. Когда тонкие трещинки достигают поверхности, они служат каналом для растворителя, осветляющего темные включения. Из опыта наблюдений камней, обработанных данным способом, следует, что наиболее подходящими для подобного облагораживания являются бриллианты с темными включениями, находящимися вблизи поверхности и сочетающимися с мелкими трещинками.

Пульсирующие лазеры, сфокусированные точно на включения в алмазе, производят достаточное количество тепла, чтобы заставить мелкие трещинки распространиться до поверхности. Новообразованные тонкие трещинки, достигающие поверхности камня, являются достаточными для последующей кислотной обработки с целью осветления или растворения включения. Поэтому уже нет необходимости высверливать лазером канал, оставляющий выемку на поверхности. Данный метод обработки может привести к образованию ямок или каверн на поверхности камня, подобных таковым от обычного лазерного сверления, хотя они будут несколько меньше по размеру и менее правильными по форме.

В начале 2000-х гг., в Израиле создали еще один метод лазерной обработки, ставший весьма популярным в Антверпене. Он называется КМ – сокращение от «Кидуах Меухад», что на иврите означает «специальное сверление». КМ также предназначен для осветления соответствующей кислотой включений, предпочтительно окруженных трещинами напряжения. Для этого лазерный луч направляют на дефект, лежащий ближе всего к поверхности, так чтобы под его воздействием этот дефект распространился до поверхности.

Затем данный алмаз помещают в концентрированную кислоту и, под давлением, нагревают до высокой температуры. Это позволяет осветляющему реагенту проникнуть по трещинам до темного включения и устранить его.

В отличие от алмазов, обработанных по более ранней технологии с лазерным сверлением каналов и образованием заметных отверстий на поверхности, алмазы, обработанные по методу КМ, как правило, можно идентифицировать по присутствию в отраженном свете от голубоватых до слега коричневатых интерферирующих цветов в местах искусственно созданных трещин, особенно при покачивании камня. Кроме, того иногда можно обнаружить остатки черноватого материала в виде линий неправильной формы на поверхности трещин напряжения, искусственно образованных в процессе лазерной обработки.

|мерное сверление алмазов — косметический способ улучшения чистоты камня. В нем для того, чтобы достичь включения, в алмазе лазером высверливается маленькое отверстие (диаметром менее 0,005 дюймов). В темные включения через отверстие вводится обесцвечивающее вещество, которое отбеливает его. Чтобы сделать отверстие менее заметным, его часто заполняют прозрачным гелем или эпоксидной смолой.

Синтетические ювелирные камни и имитации ювелирных камней

[Производство искусственных ювелирных камней началось около 4000 г. до 4.э. Одними из первых были бусины из покрытого глазурью синего стеатита Мыльного камня, который должен был имитировать лазурит. С 3500 i До н.э. стеатит был заменен материалом, называемым фаянсом. Его делали из измельченного в порошок кварца, который смешивали с различными до шками и отливали в форме бусин. Затем добавляли раствор для глазировали и вновь отжигали бусины.

Определения

В геммологии термин синтетическийможет применяться только к искусственно полученному материалу, который имеет тот же химический состав кристаллическую структуру и физические/оптические характеристики, что и его природный аналог (на практике возможны небольшие вариации состава, связанные с наличием примесей). Существует, однако, целый ряд искусственных ювелирных материалов, не имеющих природных аналогов, и их правильнее называть искусственный продукт. Поскольку невозможно синтезировать ювелирные материалы, являющиеся продуктами биологических процессов роста, т. е. органогенные ювелирные камни (такие, как янтарь, коралл и гагат), термин «синтетический» применим только к ювелирным камням неорганического происхождения.

С другой стороны, имитацией может быть любой материал, который имеет внешнее сходство с имитируемым камнем. Часто более дешевые ювелирные камни используют как имитации более дорогих камней такого же цвета (например, синий турмалин выдают за сапфир). Аналогичным образом синтетический камень, такой, как зеленая синтетическая шпинель, может г т жить имитацией зеленого турмалина. Наиболее часто в качестве имитации ювелирных камней используется цветное стекло (называемое «пастой»).

Процесс Вернейля — плавление в пламени

Печь Вернейля состоит из вертикальной кислородно-водородной горелки, дозатора порошка и керамического основания. Эту печь можно использовать для выращивания синтетических кристаллов корунда, шпинели, рутила и титаната стронция'.

Когда синтезируется корунд, дозатор наполняют высокочистым порошком оксида алюминия.

Примесями служат следующие вещества:

оксид хрома — для рубина

оксиды железа и титана — для синего сапфира

оксид никеля — для желтого сапфира

никель, хром и железо — для оранжевого сапфира

марганец — для розового сапфира

мель — для голубовато-зеленого сапфира

кобальт — для темно-синего сапфира

оксиды ванадия и хрома — для получения эффекта смены цвета, имитирующего александрит.

Порошок оксида алюминия падает с контролируемой скоростьючерез пламя 2200°С и капает на вращающееся керамическое основание.

Сейчас используется так же и для синтеза рутила (с 1948 года), титаната стронция (с 1955 года) и др. Диаметр кристаллов до 20 мм, длина 50-80 мм.

Метод Чохральского

В расплав помещают затравку, расположенную на вытяжном валу. Вал с затравкой постепенно медленно поднимают вверх с одновременным вращением. Диаметр до 50 мм, длина до 1 м. Выращивают ИАГ (с 1968 г), ГГГ (с 1975 г), корунд, шпинель, хризоберилл, ниобат лития а также высокочистых кристаллов для оптической промышленности.

Метод зонной плавки.

Применяется для синтеза ИАГ, корунда, и др. С помощью нагревательного механизма расплавляется небольшая область – «зона», а затем нагреватель перемещаю вдоль образца, в связи с чем происходит последовательный рост монокристалла. Может служить для повышения чистоты материала.

Метод горниссажа или прямого высокочастотного плавления в холодном контейнере.

Плавка диоксида циркония токами высокой чистоты. Использован для получения стабилизированного кубического оксида циркония – фианита. При его кристаллизации в качестве светообразных стенок так же используется кристаллическая оболочка самого полученного вещества.

Синтез кристаллов из раствора в расплаве флюсов (флюсовой метод)

Осуществляется при высоких давлениях способом обратного температурного перепада, либо в изотермических условиях за счет испарения расплава. Этим методом получают алмаз, изумруд, хризоберил, шпинель и др. Можно получить более крупные камни,чем методом Вернейля. В расплав флюса вводятся затравочные кристаллы.

Гидротермальный метод

Повторяет нормальные процессы роста кварца и других минералов. С помощью автоклава получают пресыщенные водные растворы минералов , осаждающиеся и выращивающиеся ни затравках. Применяется при изготовлении кварца, изумруда, корунда и т.д. Кристаллы выращиваются в автоклавах на затравочных пластинках из растворов при высоких температурах и давлениях.

При более низких температурах (180 градусов) из гидротермальных слабощелочных растворов выращивается малахит.

Концентрированием растворов получают сферические частицы кремнезёма: при последующем длительном остывании или их центрифугировании и тепловой обработке получают опалесцирующие опалы.

Синтез алмаза

Базовая технология включает растворение графита в расплавленном железе, никеле, марганце Давление 110 000 атм (около 11 030 МП).

Синтетические алмазы получаются также в условиях взрыва, когда создаютя кратковременные температуры и давления, необходимые для перехода графита или аморфного углерода в алмаз.

«Синтетические» лазурит, бирюза и опал

Хотя искусственные имитации лазурита, бирюзы и опала, созданные Жильсоном, рекламировались как синтетические версии этих камней, последующие анализы этих материалов ведущими геммологами показали, что правильнее было бы называть их имитациями. Причиной является наличие в составе этих продуктов компонентов, отсутствующих в природных камнях. Синтетические» опалы Жильсона производятся белого и черного цвета. Белый опал выглядит наиболее реалистично.

Синтетический жадеит

Исходный материал для получения синтетического жадеита включал дробленое кварцевое стекло, глинозем и карбонат натрия, процесс происходил в аппаратах высокого давления при температуре около 1400 °С. Белый, зеленый и черный цвет.

Составные камни

За исключением опаловых дублетов и триплетов, составные камни производятся с целью обмана. Они составляют отдельную, отличную от других Группу имитаций, а поэтому их описание и определение ограничатся этой глиной.

Составные камни включают в себя дублеты и триплеты, компоненты которых могут быть различными: от фрагментов одного и того же минерала, склеенных, чтобы получить больший камень, до камней, имеющих коронку из драгоценного камня, а павильон из стекла или синтетического камня (например, алмазная корона и павильон из синтетического корунда). Опаловые дублеты состоят из тонкого слоя благородного опала с подложной из пластика или обыкновенного опала. Иногда опаловый «дублет» бывает вырезан из слоя опала с подложкой из его собственной железистой матрицы. части триплета.

Начиная с Викторианских времен существуют дублеты из цветного стала, имитирующего соответствующий камень.

Если тщательно исследовать камень через микроскоп или ручную можно увидеть не только линию склейки но и присутствующие пузырьки воздуха.

Триплеты, такие, как изумруд «соуде» (soude), состоят из бесцветного кварца, синтетической шпинели или берилла сверху такого же основания, может быть обусловлен наличием тонкого окрашенного слоя желатина или пластины шпинели, закрепленной между короной павильоном. Симметричные составные камни кварц также делают с цветным фильтром в качестве центрального слоя для имитации аметиста.

Тонкие алмазные пленки

Наращивание тонкого слоя синтетического алмаза на различные подложки, например кремний.

Технически возможно наносить тонкие алмазные пленки на ювелирные камни, хотя сцепление пленки с многими ювелирными материалами часто представляет проблему. Если какую-нибудь имитацию алмаза (скажем, CZ) покрыть тонкой алмазной пленкой, это будет трудно обнаружить, так как отражение от поверхностного слоя станет сильнее и блеск будет таким же, как у алмаза. Толщина покрытия обычно не превышает 0,001 мм (для наращивания пленки даже такой толщины требуется около часа), и поэтому не будет влиять на показания тестера, основанного на определении теплопроводности.

Алмаз, как известно, является одним из самых твердых минералов на земле. Именно поэтому наиболее эффективным инструментом по обработке материалов, обладающих высокой прочностью, является алмазное сверло. На современном рынке представлено множество видов алмазных сверл, отличающихся между собой как конструктивным исполнением, так и технологией изготовления.

Для эффективной работы алмазных сверл необходимо учитывать их технические параметры, свойства разрезаемого материала и возможности используемого оборудования

Основные виды

Алмазные сверла сегодня производятся с различными формами рабочих насадок. Так, это могут быть инструменты:

- с рабочей частью цилиндрической формы (сюда относятся трубчатые сверла, а также сверла кольцевые алмазные);

- с режущей частью шаровидной формы;

- конического типа;

- с рабочей частью, выполненной в виде копья или пера.

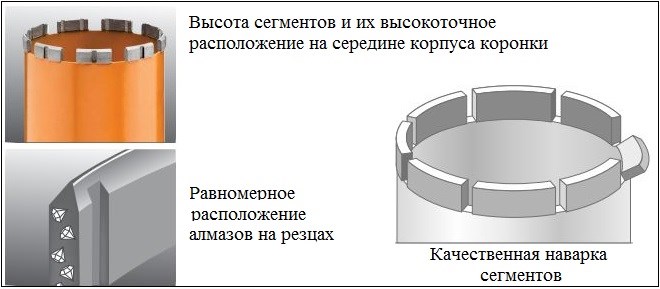

Особенности исполнения, влияющие на ресурс алмазного сверла

Наиболее традиционную конструкцию имеют инструменты с конической режущей частью, которые внешне напоминают обычное сверло по металлу. Используемые преимущественно для сверления стекла, керамической и кафельной плитки, а также изделий из камня, они выпускаются в диапазоне диаметров 16–85 мм. Стойкость конического инструмента (то есть глубина отверстия, после сверления которого он подвергается критическому износу) составляет 9–12 метров при работе по натуральному камню и 10–14 метров при выполнении отверстий в других материалах.

Алмазные сверла не требуют постоянного охлаждения в процессе обработки, а также не нуждаются в регулярной заточке. Чтобы не допустить перегрева (который крайне нежелателен), инструмент достаточно в ходе сверления периодически окунать в емкость с водой и осуществлять обработку на небольших оборотах.

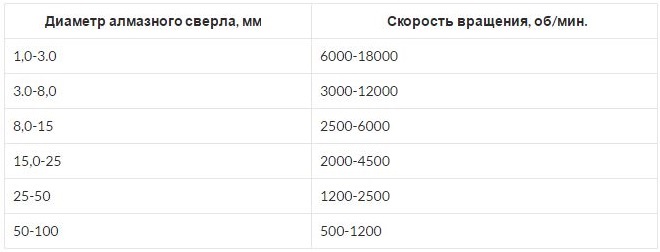

Режимы работы с алмазными сверлами

Технологии производства

На сегодняшний день используются два основных способа изготовления алмазных сверл:

- спекание, предполагающее применение методов порошковой металлургии;

- технология, при помощи которой алмазное напыление на режущую часть сверла наносится гальваническим методом.

Спекание позволяет изготавливать режущий инструмент, обладающий исключительно высокой устойчивостью к износу. Наиболее значимым недостатком данной технологии является то, с ее помощью можно изготавливать только крупногабаритные инструменты, какими, например, являются сверла алмазные кольцевые. Объясняется это следующим. Для того чтобы создать при помощи такой технологии прочное изделие, необходимо, чтобы зазоры между алмазными зернами, из которых такое изделие спекается, имели небольшой размер. Тогда создаваемый материал получается более монолитным и, как следствие, более прочным. В тех случаях, когда методом спекания изготавливается режущая часть небольшого сверла, такие зазоры по своим размерам сопоставимы с размерами самих алмазных зерен, что делает получаемый материал очень неустойчивым к механическим нагрузкам и вызывает его интенсивное разрушение.

Алмазные коронки вакуумного спекания, предназначенные для закрепления через переходники

По технологии напыления, предполагающей использование гальванического оборудования, изготавливают преимущественно трубчатые алмазные сверла, а также инструмент с конической режущей частью. Используя данную технологию, можно производить и миниатюрные сверла с алмазным напылением, отличающиеся даже сложной конфигурацией.

Алмазное покрытие, создаваемое по данной технологии, характеризуется однорядным расположением зерен, из-за чего отличается достаточно низкой стойкостью. Это особенно критично для покрытия, наносимого на режущие кромки инструмента. Сверло с алмазным напылением, которое получено гальваническим методом, по этой причине отличается небольшим рабочим ресурсом, но этот недостаток компенсируется невысокой стоимостью такого инструмента.

Недорогие коронки с гальваническим напылением для сухого сверления

Особенности использования

Каждый из видов алмазных сверл отличают определенные особенности, которые обязательно следует учитывать при выборе и применении такого инструмента.

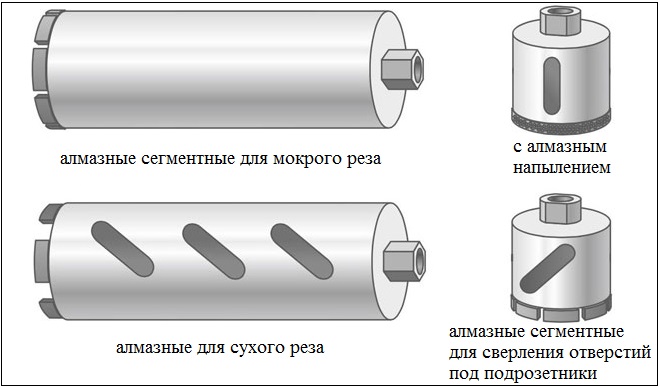

Коронки с алмазным напылением

Алмазный инструмент, режущая часть которого оснащена коронками с напылением, нанесенным гальваническим методом, внешне очень напоминает корончатые сверла обычного типа. Большим достоинством такого инструмента, кроме его доступной стоимости, является также и то, что при его использовании на него оказывается небольшое торцевое давление. Благодаря этому его можно использовать для сверления на высоких оборотах, что повышает производительность процесса.

Типы алмазных коронок

Между тем корончатое или трубчатое сверло, на режущую часть которого нанесено алмазное напыление, имеет и серьезный недостаток: оно имеет незначительный ресурс работы и позволяет качественно выполнить всего несколько отверстий. Именно поэтому инструменты, основой конструкции которых является трубка с алмазным напылением, используются преимущественно для сверления кафельной плитки.

Сверла с режущими элементами из спеченной алмазной крошки

Как уже говорилось выше, сверла, режущая часть которых изготовлена из алмазной крошки методом спекания, отличаются высокой надежностью и могут с успехом эксплуатироваться на протяжении длительного времени. Каждым из таких инструментов, если при их использовании соблюдаются все технологические рекомендации, можно выполнить сверление более ста отверстий. Однако есть у сверл данной категории и недостатки, наиболее значимый из которых заключается в том, что в процессе обработки инструмент подвергается значительному торцевому давлению, что не дает возможности применять высокую скорость обработки. Этим недостатком обусловлено значительное снижение производительности сверления.

Трубчатое сверло «Зубр-Профессионал» с алмазами на вакуумной пайке

Алмазные сверла конусного типа

Алмазный инструмент с режущей поверхностью конусной формы одновременно сочетает в себе достоинства сверл алмазных, относящихся к категории инструмента трубчатого типа, и кольцевых сверл. Как уже говорилось выше, такой инструмент по своему внешнему виду очень похож на обычные сверла по металлу, но отличается от них материалом изготовления. Для нанесения алмазного покрытия на рабочую поверхность таких сверл используются передовые технологии, которые позволяют создать инструмент, отличающийся высочайшей устойчивостью к износу.

Технология, используемая для обработки рабочей части режущих инструментов данного типа, позволяет создавать на ней покрытие, в котором количество алмазных зерен увеличено в 2–2,5 раза. Такая технология предполагает не обычную гальваническую обработку, а нанесение алмазного покрытия вакуумно-диффузионным методом. При использовании этого способа зазоры между алмазными зернами заполняются металлом, что и обеспечивает высочайшую стойкость формируемого покрытия.

Сферы применения

Алмазные сверла проявляют высокую эффективность при обработке материалов, с которыми не могут справиться сверла обычного типа.

Механические характеристики алмазного покрытия позволяют успешно применять такой инструмент для выполнения отверстий в материалах, отличающихся высокой прочностью:

- кафельной плитке;

- керамограните;

- стекле;

- бетоне;

- кирпиче;

- натуральном и искусственном камне.

Сверление плитки с использованием удерживающего приспособления облегчает центрирование отверстия

При помощи такого инструмента (в частности, сверл алмазных трубчатого типа) выполняются отверстия в бетонных строительных конструкциях, необходимые для монтажа электрических розеток. Кроме того, именно инструментом данного типа выполняется сверление стекла и зеркал, что делает такие сверла особенно актуальными при производстве оптических приборов различного назначения. Радиоэлектроника, приборостроительная отрасль и машиностроение – это те сферы, где без использования алмазных сверл, отличающихся высочайшей твердостью, практически не обойтись.

Алмазное кольцевое сверло для монтажа подрозетников

В быту алмазные сверла также получили широкое распространение. Используя этот инструмент, выполняют сверление стекол и зеркал, керамической и кафельной плитки, бетона и изделий из натурального и искусственного камня. Чтобы такое сверление приводило к получению точных и аккуратных отверстий, следует для его выполнения не только правильно выбирать инструмент, но и строго следовать технологическим рекомендациям.

Читайте также: