Как рассчитать длину заготовки для гибки кольца

Опубликовано: 16.04.2024

§ 26. Общие сведения

Гибка - способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм - плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

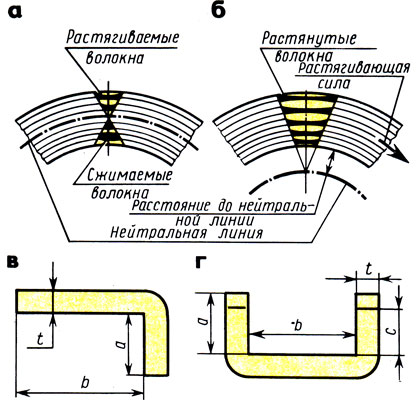

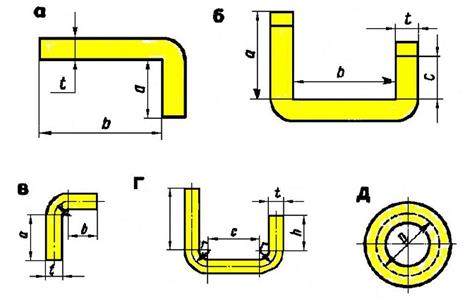

Рис. 93. Напряжения в заготовке при простом изгибе (а), при изгибе с растяжением (б), схемы для определения длины заготовок (в, г)

Гибка деталей - одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, деформация, получаемая заготовкой, является упругой, и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической, при этом внутренние слои заготовки подвергаются сжатию и укорачиваются, наружные слои подвергаются растяжению и длина их увеличивается. В то же время средний слой заготовки - нейтральная линия - не испытывает ни сжатия, ни растяжения и длина его до и после изгиба остается постоянной (рис. 93,а). Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

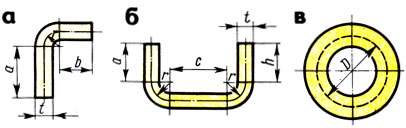

Рис. 94. Схемы для определения длины заготовок: а - угольника с внутренним закруглением, б - скобы с закруглением, в - кольца

Пример 1. На рис. 93, в, г показаны угольник и скоба с прямыми внутренними углами.

Размеры угольника (рис. 93, в): а = 30 мм, b = 70 мм, t = 6 мм. Длина развертки

Размеры скобы (рис. 93, г): а = 70 мм, b = 80 мм, с = 60 мм, t = 4 мм. Длина развертки заготовки скобы

Пример 2. Подсчитать длину развертки угольника с внутренним закруглением (рис. 94, а).

Разбиваем угольник по чертежу на участки. Подставляем их размеры а = 50 мм, b = 30 мм, t = 6 мм, r = 4 мм в формулу

Пример 3. Подсчитать длину развертки заготовки скобы с закруглением (рис. 94, б).

Разбиваем скобу на участки, как показано на чертеже. Их размеры: а = 80 мм, h = 65 мм, с = 120 мм, t = 5 мм, r = 2,5 мм.

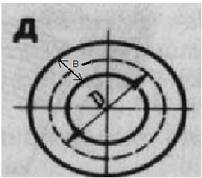

Пример 4. Подсчитать длину развертки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм (рис. 94, в).

Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется. Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая по середине между внешней и внутренней окружностями кольца.

Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки:

В результате предварительных расчетов можно изготовить деталь установленных размеров.

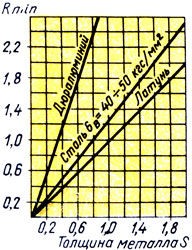

Рис. 95. График для определения радиуса загиба листового и полосового материала

В процессе гибки в металле возникают значительные напряжения и деформации. Они особенно ощутимы, когда радиус гибки мал. Чтобы не появились при этом трещины в наружных слоях, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала (рис. 95).

Вопросы, рассмотренные в материале:

- Какие технические особенности свойственны процессу гибки заготовок

- Как рассчитать заготовку при гибке

- Какие используют инструменты для механизации процесса гибки заготовок

- Какие дефекты могут появиться в процессе гибки заготовок

Гибка заготовок – это целенаправленное изменение их формы по заданному контуру. При этом происходит растяжение внешней части изделия и сжатие внутренней. При гибке заготовок сокращается площадь поперечного сечения на величину, называемую «утяжина». В данной статье мы расскажем о том, как осуществляется гибка заготовок и что нужно сделать для достижения наилучшего результата в данном процессе.

Каковы технические особенности процесса гибки заготовок

Гибка заготовок осуществляется тогда, когда возникает необходимость создать или изменить угол между частями поковки.

Поговорим о том, как формируется заготовка и как течет металл при гибке. Заготовка прямоугольного или круглого сечения в пластическом состоянии может быть изогнута на угол А. Из-за внешних воздействий на заготовку в разных ее слоях образуются противоположные напряжения: во внешних – напряжения растяжения, во внутренних – сжатия.

Возникающие в заготовке напряжения приводят к растяжению внешних слоев и сжатию внутренних. Таким образом, происходит изменение длин слоев металла (длина слоев прилегающих к внешней зоне увеличивается, а к внутренней – уменьшается). Между внутренним и внешним слоем находится нейтральный слой, не подвергающийся деформациям. Слои, которые наиболее от него удалены, сильнее деформируются при гибке заготовки.

В процессе деформации растяжения площадь поперечного сечения становится меньше. При деформации сжатия – наоборот. В процессе гибки заготовок форма изменяется в разных направлениях. Например, при осуществлении гибки прутка квадратной или прямоугольной формы, растяжение внешних слоев приводит к уменьшению верхней стороны сечения, а сжатие внутренних – к увеличению его нижней стороны. При гибке круглой заготовки сечение имеет форму овала. Длина нейтрального слоя и, следовательно, ширина заготовки, остаются без изменений.

При гибке заготовок необходимо придерживаться технологии, исключающей образование трещин на поверхности и возникновение грубых складок во внутренних их слоях.

Нередко приходится осуществлять гибку тонкополосых холодных заготовок. Ее отличия от гибки нагретых толстых полос заключаются в следующем:

- упругие деформации схожи с пластическими;

- металл, подвергаемый гибке, недостаточно пластичен и становится более прочным после такого воздействия.

Представляющие наибольшую опасность напряжения растяжения, увеличиваются по мере уменьшения радиуса изгиба R. Если этот радиус слишком мал, то напряжения и деформации становятся слишком высокими и приводят к образованию трещин на наружной поверхности заготовки.

Избежать разрушения металла при гибке заготовки можно, для этого необходимо четко выполнять следующие правила:

- радиус изгиба R должен превышать минимально допустимое значение для металла (rmin), подвергаемого гибке;

- гибка заготовки должна осуществляться так, чтобы волокна материала были поперечны ребру гибки.

Минимальное значение радиуса гибки определяется в соответствии с металлом, из которого изготовлена заготовка, его толщины, угла гибки А и направления волокон.

В таблице вы можете посмотреть минимальные радиусы холодной гибки заготовки (R), в зависимости от толщины листа (S).

Для расчета развернутой длины изогнутого участка детали из листового материала при изгибе на угол α пользуются формулой:

A = π(R + k – s)α/180,

где k – числовой коэффициент, определяющий положение нейтрального слоя при гибке.

Рассмотрим ситуацию, которая нередко возникает на гибочном производстве. Особенно это касается небольших цехов, которые обходятся средствами малой и средней механизации. Под малой и средней механизацией я подразумеваю использование ручных или полуавтоматических листогибов. Оператор суммирует длину полок, получает общую длину заготовки для требуемого изделия, отмеряет нужную длину, отрезает и.. после гибки получает неточное изделие. Погрешности размеров конечного изделия могут быть весьма значительными (зависит от сложности изделия, количества гибов и т.д.). Все потому, что при расчетах длины заготовки нужно учитывать толщину металла, радиус гибки, коэффициент положения нейтральной линии (К-фактор). Именно этому и будет посвящена данная статья.

Честно говоря, произвести расчет размеров заготовки несложно. Нужно только понять, что нужно брать в расчет не только длины полок (прямых участков), но и длины криволинейных участков, получившихся ввиду пластических деформаций материала при гибке.

Притом, все формулы уже давно выведены «умными людьми», книги и ресурсы которых я постоянно указываю в конце статей (оттуда вы, при желании, можете получить дополнительные сведения).

Таким образом, для расчета правильной длины заготовки (развертки детали), обеспечивающей после гибки получение заданных размеров, необходимо, прежде всего, понять, по какому варианту мы будем производить расчет.

Вариант 1 | Вариант 2 |

| Lt = A + B + BA | Lt = A + B – BD |

| Lt – общая длина плоской заготовки; А и В – см. рисунок; ВА – припуск | Lt – общая длина плоской заготовки; А и В – см. рисунок; BD – вычет |

Таким образом, если вам нужна поверхность полки А без деформаций (например для расположения отверстий), то вы ведете расчет по варианту 1. Если же вам важна общая высота полки А, тогда, без сомнения, вариант 2 более подходящий.

Вариант 1 (с припуском)

а) Определить К-фактор (см Справочную);

б) Разбить контур изгибаемой детали на элементы, представляющие собой отрезки прямой и части окружностей;

в) Суммировать длины этих отрезков. При этом, длины прямых участков суммируются без изменения, а длины криволинейных участков – с учетом деформации материала и соответственного смещения нейтрального слоя.

Так, например, для заготовки с одним гибом, формула будет выглядеть следующим образом:

Где X1 – длина первого прямого участка, Y1 – длина второго прямого участка, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Причем, нам придется считать длину каждой полки отдельно, прежде чем задавать точку перемещения заднего упора станка. Надеюсь, это понятно.

Таким образом, ход расчета будет следующим..

Y1 + BA1 + X1 + BA2 +..т.д

Длина формулы зависит от количества переменных.

Вариант 2 (с вычетом)

По моему опыту, это самый распространенный вариант расчетов для гибочных станков с поворотной балкой. Поэтому, давайте рассмотрим этот вариант.

Нам также необходимо:

а) Определить К-фактор (см таблицу).

б) Разбить контур изгибаемой детали на элементы, представляющие собой отрезки прямой и части окружностей;

в) Рассчитать необходимые вычеты. При этом, длины прямых участков суммируются без изменения, а длины вычетов – соответственно, вычитаются.

Здесь необходимо рассмотреть новое понятие – внешняя граница гибки.

Чтобы было легче представить, см рисунок:

Внешняя граница гибки – вот эта воображаемая пунктирная линия.

Так вот, чтобы найти длину вычета, нужно от длины внешней границы отнять длину криволинейного участка.

Таким образом, формула длины заготовки по варианту 2:

Где Y2, X2 – полки, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Вычет у нас (BD), как вы понимаете:

Внешняя граница гибки (OS):

И в этом случае также необходимо каждую операцию рассчитывать последовательно. Ведь нам важна точная длина каждой полки.

Схема расчета следующая:

(Y2 – BD1 / 2) + (X2 – (BD1 / 2 + BD2 / 2)) + (M2 – (BD2 / 2 + BD3 /2)) +.. и т.д.

Графически это будет выглядеть так:

И еще, размер вычета (BD) при последовательном расчете считать надо правильно. То есть, мы не просто сокращаем двойку. Сначала считаем весь BD, и только после этого получившийся результат делим пополам.

Надеюсь, что этой своей ремаркой я никого не обидел. Просто я знаю, что математика забывается и даже элементарные вычисления могут таить в себе никому не нужные сюрпризы.

Вопросы, рассмотренные в материале:

- Какие технические особенности свойственны процессу гибки заготовок

- Как рассчитать заготовку при гибке

- Какие используют инструменты для механизации процесса гибки заготовок

- Какие дефекты могут появиться в процессе гибки заготовок

Гибка заготовок – это целенаправленное изменение их формы по заданному контуру. При этом происходит растяжение внешней части изделия и сжатие внутренней. При гибке заготовок сокращается площадь поперечного сечения на величину, называемую «утяжина». В данной статье мы расскажем о том, как осуществляется гибка заготовок и что нужно сделать для достижения наилучшего результата в данном процессе.

Каковы технические особенности процесса гибки заготовок

Гибка заготовок осуществляется тогда, когда возникает необходимость создать или изменить угол между частями поковки.

Поговорим о том, как формируется заготовка и как течет металл при гибке. Заготовка прямоугольного или круглого сечения в пластическом состоянии может быть изогнута на угол А. Из-за внешних воздействий на заготовку в разных ее слоях образуются противоположные напряжения: во внешних – напряжения растяжения, во внутренних – сжатия.

Возникающие в заготовке напряжения приводят к растяжению внешних слоев и сжатию внутренних. Таким образом, происходит изменение длин слоев металла (длина слоев прилегающих к внешней зоне увеличивается, а к внутренней – уменьшается). Между внутренним и внешним слоем находится нейтральный слой, не подвергающийся деформациям. Слои, которые наиболее от него удалены, сильнее деформируются при гибке заготовки.

В процессе деформации растяжения площадь поперечного сечения становится меньше. При деформации сжатия – наоборот. В процессе гибки заготовок форма изменяется в разных направлениях. Например, при осуществлении гибки прутка квадратной или прямоугольной формы, растяжение внешних слоев приводит к уменьшению верхней стороны сечения, а сжатие внутренних – к увеличению его нижней стороны. При гибке круглой заготовки сечение имеет форму овала. Длина нейтрального слоя и, следовательно, ширина заготовки, остаются без изменений.

При гибке заготовок необходимо придерживаться технологии, исключающей образование трещин на поверхности и возникновение грубых складок во внутренних их слоях.

Нередко приходится осуществлять гибку тонкополосых холодных заготовок. Ее отличия от гибки нагретых толстых полос заключаются в следующем:

- упругие деформации схожи с пластическими;

- металл, подвергаемый гибке, недостаточно пластичен и становится более прочным после такого воздействия.

Представляющие наибольшую опасность напряжения растяжения, увеличиваются по мере уменьшения радиуса изгиба R. Если этот радиус слишком мал, то напряжения и деформации становятся слишком высокими и приводят к образованию трещин на наружной поверхности заготовки.

Избежать разрушения металла при гибке заготовки можно, для этого необходимо четко выполнять следующие правила:

- радиус изгиба R должен превышать минимально допустимое значение для металла (rmin), подвергаемого гибке;

- гибка заготовки должна осуществляться так, чтобы волокна материала были поперечны ребру гибки.

Минимальное значение радиуса гибки определяется в соответствии с металлом, из которого изготовлена заготовка, его толщины, угла гибки А и направления волокон.

В таблице вы можете посмотреть минимальные радиусы холодной гибки заготовки (R), в зависимости от толщины листа (S).

Для расчета развернутой длины изогнутого участка детали из листового материала при изгибе на угол α пользуются формулой:

A = π(R + k – s)α/180,

где k – числовой коэффициент, определяющий положение нейтрального слоя при гибке.

Практические работы

Слесарные операции при подготовке металла к сварке

Практическое занятие №2: Определение размеров заготовок при гибке

Цель занятия:Научить осваивать навыки работы с измерительным инструментом и получить необходимые навыки по гибке металла

Гибка металла

Слесарю очень часто приходится выполнять операцию, связанную с пластическим деформированием металла– гибку. Ни одна слесарная работа, пожалуй, без нее не обходится. При сгибании металла его волокна испытывают одновременно и сжатие и растяжение. Поэтому в ходе гибки нужно соблюдать определенные правила, чтобы пластическая деформация изгиба не перешла в разрыв:

–не следует выбирать радиус загиба меньше, чем толщина заготовки, это может привести к тому, что на металле появятся трещины или он сомнется на внутренней стороне загиба;

–не стоит гнуть заготовки из стального прутка диаметром больше 10 мм. Полосовую сталь для такой операции лучше выбрать толщиной до 7 мм, а стальные листы – до 5 мм.

Известно, что листовой металл легче гнуть, если его предварительно подогреть. А что делать, если такой возможности нет? Можно обойтись и без подогрева. На внешней поверхности в зоне сгиба необходимо нанести поперечные риски – лист согнется значительно легче.

Гнуть слесарю чаще всего приходится либо полосовую сталь, либо трубы. Приемы работы с этими двумя видами металла существенно различаются.

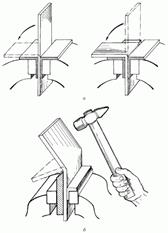

Гибка полосовой стали

Полосовую сталь удобнее всего гнуть в слесарных тисках. Для этого нужно установить заготовку таким образом, чтобы сторона с нанесенной на нее риской места загиба была обращена к неподвижной губке тисков. Риска должна выступать над губкой примерно на 0,5 мм. Удары наносить следует тоже в направлении неподвижной губки тисков (рис.1)

Рис.1 Порядок гибки

Рис.1 (продолжение). Приемы гибки полос: изготовление скобы;

Для того чтобы загнуть полосу под острым углом, необходимо воспользоваться оправкой, которая соответствует требуемому углу загиба. Ее нужно зажать в тисках вместе с заготовкой, расположив высокой стороной к ней, и загнуть ударами молотка.

Для изготовления из полосовой стали скобы применяется брусок-оправка, равный по толщине проему скобы. Его нужно зажать в тисках вместе с полосой стали и легкими ударами молотка загнуть одну сторону скобы. Затем вложить брусок внутрь скобы и, снова зажав в тисках, отогнуть другую сторону.

Для крепления труб и металлических стержней различного назначения часто используется хомут из полосовой стали. Он также изготавливается на тисках. Для этого нужно взять круглую оправку нужного диаметра, зажать ее в тисках и двумя плоскогубцами загнуть на ней полоску стали необходимой ширины и длины.

Затем оправку нужно освободить из губок тисков и, зажав в них отогнутые концы хомутика, придать ему окончательную форму. Лучше наносить удары молотком не по самому хомутику (чтобы не оставить на нем забоев, вмятин и царапин), а через медную пластинку небольшой толщины, которая хорошо перераспределяет усилие удара. Если нужен хомутик полуоткрытый, то его доводку удобно производить на плите.

Примеры гибочных соединений при сборке

Если домашняя мастерская оборудована настольным ручным прессом, имеющим усилие 5–10 кН, то его можно оснастить очень производительными штампами, с помощью которых легко придавать металлическим листам изгиб нужного профиля. На основание пресса устанавливают матрицу с заранее выбранным профилем, а верхнюю силовую часть пресса оборудуют пуансоном, соответствующим форме матрицы. При изготовлении штампов следует помнить, что ширина пуансона должна быть меньше ширины «ручья» матрицы на удвоенную толщину металлической заготовки.

В тех случаях, когда требуется изогнуть стальную полосу на ребро, используется роликовое приспособление.

При работе с ним следует учитывать, что верхняя прорезь бруска основания должна точно соответствовать размерам полосы. Кроме того, верхнюю часть полосы, которая будет испытывать деформацию растяжения, а также рабочий ролик нужно смазать маслом.

Гибка труб

При слесарных работах часто требуют замены всякого рода трубочные соединения, которые используются для подвода к различным механизмам масла, воздуха, топлива или воды. Кроме того, домашнему слесарю порой приходится производить ремонт и замену коммуникационных трубопроводов (или сооружение новых, например на дачном участке). При этом в трубопроводах не всегда удается избежать острых и тупых углов (прямой угол можно собрать с помощью всевозможных сгонов, муфт и т.д.), а это значит что придется заниматься гибкой труб.

Трудность этой операции заключается в том, что труба при изгибании может сломаться, смяться и заготовка придет в негодность. Чтобы этого не случилось, трубу (если она не оцинкованная) предварительно забивают наполнителем (мелкий сухой песок или расплавленная канифоль) и нагревают в месте изгиба. В некоторых случаях можно наполнить трубу водой и заморозить (естественно, без последующего нагревания). Вместо наполнителя иногда используются плотно навитые стальные пружины, которые загоняются внутрь трубы на место изгиба. Но следует все же учесть, что в нагретом состоянии трубы гнутся значительно легче.

Более совершенное приспособление для гибки труб представляет собой вертикально установленную двойную плоскопараллельную пластину, которая имеет кривизну необходимого загиба (рис 2).

Рис. 2. Приспособления для гибки труб: а – плоскопараллельная пластина: 1 – плита; 2 – пластина; 3 – хомут; 4 – труба; б – станок Вольнова: 1 – металлический верстак; 2 – изгибаемая труба; 3 – хомут; 4 – съемный ролик-шаблон; 5 – подвижный ролик; 6 – рукоятка со скобой.

Трубу необходимо зажать в хомутике и гнуть вниз по все пазу пластины, ширина которого соответствует внутреннему диаметру трубы.

Рисунок Схема процесса гибки

В то же время средний слой заготовок - нейтральная линия - не испытывает ни сжатия, ни растяжения; её длина до и после изгиба остается постоянной.

Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину развертки заготовки детали.

Таблица Определение размеров заготовки при гибке с закруглением (по радиусу)

| Тип гибки | Эскиз | Длина заготовки, в мм |

| Одноугловая |  | L=l1+l2+ln= l1+l2+π(r+xS)/2 |

| Двухугловая |  | L=l1+l2+l3+ π(r+xS)= =l1+l2+l3+2lH |

| Четырехугловая (за две операции) |  | L=l1+2l2+l3+ l4+2lH1+2lH2= =l1+2l2+l3+l4+π(r1+x1S)+ +π(r2+x2S) |

| Полукруглая (U-образная) |  | L=2l+2lH=2l+ π(r+xS) |

| Торцовая (закатка) |  | L=1,5πρ+2R - S ; ρ= R - yS |

| Примечания: 1. Длина нейтрального слоя угловых закруглений lн |

Пример 1. На рисунке показаны соответственно угольник и скоба с прямыми внутренними углами.

Примеры расчета длины заготовки

Размеры угольника: а = 30мм; L = 70мм; t = 6 мм.

Длина развертки заготовки l =а + L + 0,5t = 30 + 70+3 = 103 мм.

Размеры скобы: a = 70мм; b = 80мм; c = 60мм; t = 4 мм.

Длина развертки заготовки l =а + b + c + 0,5t = 70 + 80 + 60 + 2 = 212мм.

Пример 2. Подсчитать длину развёртки заготовки угольника с внутренним закруглением.

Разбиваем угольник по чертежу на участки. Подставив их числовые значения

(a = 50 мм; b = 30 мм: t = 6 мм; r = 4 мм) в формулу

L = а + b + (r + t/2)π/2,

получим L = 50+ 30+ (4 + 6/2)π/2 =50 + 30 + 7* 1,57 = 91 мм.

Пример 3. Подсчитать длину развертки заготовки скобы с закруглением.

Разбиваем скобу на участки, как показано на чертеже.

Подставив их числовые значения (а = 80мм; h = 65мм; с = 120мм; t = 5мм; r = 2,5мм) в формулу

получим L=80 + 65 + 120+3,14(2,5 +5/2) = 265 + 15,75 = 280,75 мм.

Пример 4. Подсчитать длину развертки заготовки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм.

Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется.

Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая посередине между внешней и внутренней окружностями кольца.

Длина заготовки L = πD. Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки: L = 3,14 * 108 = = 339,12 мм.

В результате предварительных расчетов можно изготовить деталь установленных размеров.

Виды слесарных работ: гибка металла

1)Допишите определение Гибка это операция___________________

2)Отметьте знаком + инструменты, которые следует использовать при выполнении работ, указанных в таблице:

| Материал, подвергаемый изгибанию | МОЛОТОК С КВАДРАТНЫМ И КРУГЛЫМ БОЙКАМИ | МОЛОТОК С МЯГКИМИ ВСТАВКАМИ | КИЯНКИ | ПЛОСКОГУБЦЫ И КРУГЛОГУБЦЫ |

| Листовой материал толщиной более 0,5 мм | ||||

| Круглый и профильный прокат с поперечного сечения до 6 мм | ||||

| Листовой материал толщиной до 0,5 мм | ||||

| Проволока |

3) рассчитайте длину полосы, необходимой для изготовления уголка без внутреннего закругления из материала сталь 45 А=50мм, В=60мм , t=4мм

Решение: L=А+В+0,5 t

L=50+60+0,5*4

где 0,5 припуск на загиб (обычно он принимается равным 0,5-0,8 толщины материала).

4) рассчитайте длину полосы, необходимой для изготовления уголка с внутренним закруглением из материала сталь 45 А=50мм, В=30мм , t=6мм, r=4мм

Решение:разбиваем уголокпо чертежу на участки, его числовые значения

5)Подсчитать длину развертки заготовки скобы без закругления

А=70мм, В=80мм, С=60мм, t=4мм

L=А+0,5* t+ В+ 0,5* t+ С

где 0,5 припуск на загиб (обычно он принимается равным 0,5-0,8 толщины материала

6)Решить задачу: рассчитать длину L заготовки втулки из листа с помощью тисков и цилиндрической оправки при Dн=20мм Dв=16мм, в=2мм

Расчет длины заготовки ведется по среднему диаметру, который равен

При гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости.

Деформация заготовки в данном случае будет пластической, при этом внутренние слои заготовки сжимаются и укорачиваются, а наружные растягиваются и удлиняются.

Читайте также: